¿Cómo pueden los sensores de presión mejorar el control de la presión neumática en la robótica?

Como parte del aumento de la automatización y los desarrollos de la Industria 4.0, los robots tenían que volverse 'más inteligentes'.1 En cuanto a la automatización, los robots más inteligentes son aquellos con sensores más avanzados que tienen la capacidad de integrarse con sistemas de análisis y retroalimentación de datos.

Uno de los tipos de robots más comunes en la industria son los brazos robóticos. Tienen muchos usos, desde levantar y mover objetos hasta procesos de fabricación y soldadura de alta precisión.

Como robot articulado, el brazo robótico se puede diseñar con un rango de movimiento que se adapte a su tarea designada, lo que le permite realizar cualquier movimiento requerido.

Brazos robóticos proporcionan ahorros de eficiencia significativos debido a su capacidad de moverse mucho más rápido que sus equivalentes humanos. También mantienen una alta precisión en numerosas tareas repetitivas que están involucradas en los procesos de fabricación. Para algunas tareas, es factible simplemente instalar y programar un brazo robótico para realizar la función deseada.

Sin embargo, para tareas alternativas en las que el brazo robótico se usa junto con la visión artificial o una automatización más avanzada, se requiere que el robot sea capaz de reaccionar y comprender los cambios en el entorno circundante.

Una forma de ayudar a un robot a comprender el mundo que lo rodea y permitirle reaccionar a las tareas de una manera que no requiera simplemente parámetros preprogramados y codificados, es la utilización de sensores de presión.

Los avances en sensores basados en transductores para robots han permitido la creación de manos robóticas articuladas altamente sofisticadas que pueden sostener objetos delicados.2 La información del sensor se comunica a los actuadores para evitar el uso de fuerza excesiva.

Transductor de presión

Lograr un movimiento cada vez más complejo y grados de automatización exige que se utilicen aún más sensores. Una mano o brazo robótico altamente articulado requiere un conjunto completo de sensores, y consideraciones tales como el tamaño del sensor se vuelven críticas para la aplicación.

La precisión y la exactitud de los sensores también se vuelven cada vez más importantes cuando las redes de sensores complejas proporcionan sistemas de retroalimentación para el robot.

Si algún sensor dentro de la red comienza a comportarse mal, el movimiento robótico resultante será incorrecto y podría causar movimientos problemáticos para la articulación del robot o roturas accidentales.

Además de los mayores grados de automatización y la utilización de datos en los procesos de fabricación, otro aspecto del desarrollo de la Industria 4.0 es un mayor énfasis en la sostenibilidad.

Los brazos robóticos móviles deben mantener el consumo de energía al mínimo para prolongar la vida útil de funcionamiento entre cargas. La evitación de un gran consumo de energía en los sensores también ayuda a minimizar los costos de operación del robot y a disminuir el exceso de consumo de energía.

Monitoreo de presión

Una de las tareas más genéricas de un brazo robótico es sujetar y recoger objetos, algunos de los cuales pueden romperse. Un actuador neumático convierte la energía, generalmente del aire comprimido, en movimiento, y dichos actuadores constituyen la base de muchos robots móviles.

El ejercicio de la cantidad adecuada de fuerza sobre un objeto implica un control cuidadoso del volumen de aire comprimido suministrado al actuador. Esto generalmente se logra midiendo la presión de vacío dentro de la región evacuada, y sensores de presión son el sistema perfecto para esto.

Además de la fuerza inicial aplicada para recoger el objeto con el actuador, se pueden utilizar sensores de presión para monitorear continuamente la presión de vacío durante la sujeción para garantizar que se mantenga un nivel constante de fuerza.

Se requiere que los sensores de presión en los actuadores neumáticos tengan un tiempo de respuesta rápido a los cambios repentinos de presión, especialmente para los robots donde los movimientos físicos deben ser rápidos. Los sensores también deben ser muy sensibles y tener la capacidad de medir en el rango de presión de vacío.

Sistemas de sensores de mérito

Las ventajas de los sensores de presión en los brazos robóticos son evidentes cuando se crean robots de respuesta dinámica que son capaces de realizar una gama más amplia de tareas más sofisticadas. El desafío es encontrar el sensor de presión correcto para la tarea.

Merit Sensor Systems es un experto en lo que respecta al desarrollo de sensores de presión piezorresistivos MEMS y proporciona una variedad de diferentes sensores compactos de bajo consumo de energía.

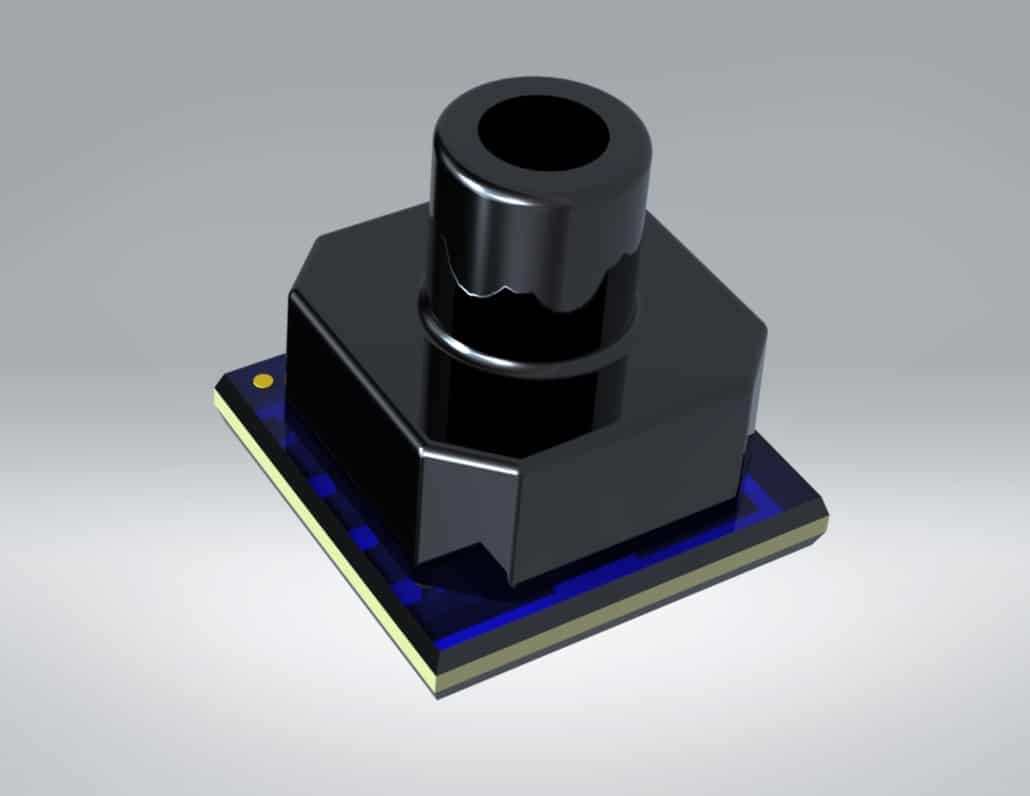

Merit Sensors tiene la serie CMS, que es un paquete de sensor de presión totalmente compensado para robótica inteligente.

Basado en un sensor de presión piezorresistivo con un ASIC para calibrar y compensar la temperatura y la no linealidad, la serie CMS son sensores muy compactos creados para proporcionar lecturas de presión muy estables y a largo plazo.

Serie CMS

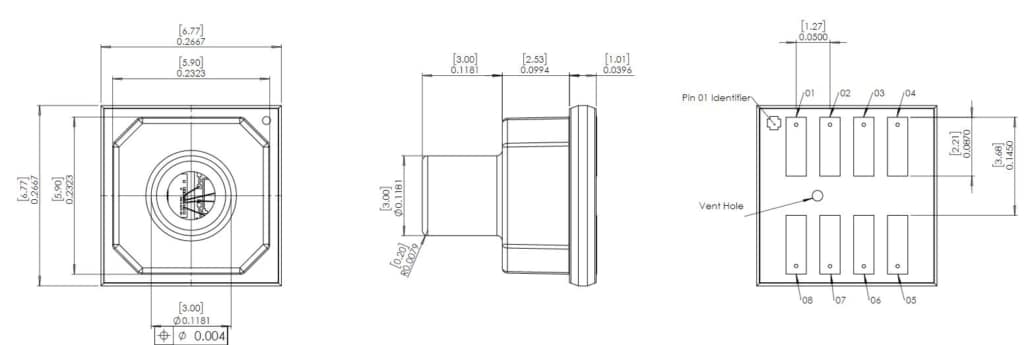

Con un tamaño de solo 6.8 mm x 6.8 mm, el Serie CMS facilita la integración de numerosos sensores en sistemas de robots neumáticos.

el yo digital2Las opciones de salida C y SPI permiten que los sensores CMS se integren fácilmente en sistemas de retroalimentación inteligentes y hagan robótica receptiva. Cuando se requieren múltiples sensores para una aplicación, Merit Sensor también puede crear otros I2C direcciones bajo petición.

La incorporación del propietario Sentium® La tecnología hace que el rendimiento de la Serie CMS sea único. Esta tecnología ayuda a estos sensores a lograr su amplio rango de temperatura compensada (0 a 50 °C o -15 a 85 °C) con la mejor estabilidad de su clase.

La serie CMS son sensores extremadamente diversos con un amplio rango de presión operativa de 2 a 150 PSI, con presiones de ruptura de 2 a 100 veces la presión operativa máxima.

Para la robótica neumática, esta gama, combinada con la alta precisión y estabilidad, significa que es posible crear robots capaces de realizar las tareas de elevación más delicadas, así como operaciones más pesadas.

También se ofrecen opciones absolutas y de calibre si es necesario, además de las funciones de autocero y promedio de salida, lo que hace que la serie CMS sea aún más fácil de usar e integrar en cualquier sistema.

Las conexiones eléctricas son pads de soldadura SMD con un espaciado estándar de 1.27 mm y los productos CMS son compatibles con un rango de tensión de alimentación de 2.7 a 5.5 V. Los dispositivos pueden funcionar en un modo de bajo consumo para maximizar la eficiencia energética.

Todos los productos CMS cumplen con RoHS, con la confiabilidad y precisión de estos sensores respaldados por un puente piezorresistivo de Wheatstone que está diseñado para unir anódicamente el vidrio a un diafragma de silicio grabado químicamente.

Comuníquese con Merit Sensor Systems hoy para descubrir cómo la serie CMS podría mejorar el rendimiento y la precisión de sus robots neumáticos y la eficiencia general de sus sistemas.

Referencias

- Sartal, A., Bellas, R., Mejías, AM, & García-Collado, A. (2020). El concepto de fabricación sostenible, evolución y oportunidades dentro de la Industria 4.0: una revisión de la literatura. Avances en Ingeniería Mecánica, 12(5). https://doi.org/10.1177/1687814020925232

- Girão, PS, Ramos, PMP, Postolache, O., & Miguel Dias Pereira, J. (2013). Sensores táctiles para aplicaciones robóticas. Medición: Revista de la Confederación Internacional de Medición, 46(3), pp. 1257–1271. https://doi.org/10.1016/j.measurement.2012.11.015

Para obtener más información, visite este artículo en AZOSensores.com