Sensores de presión y su uso en aplicaciones acuáticas y subacuáticas

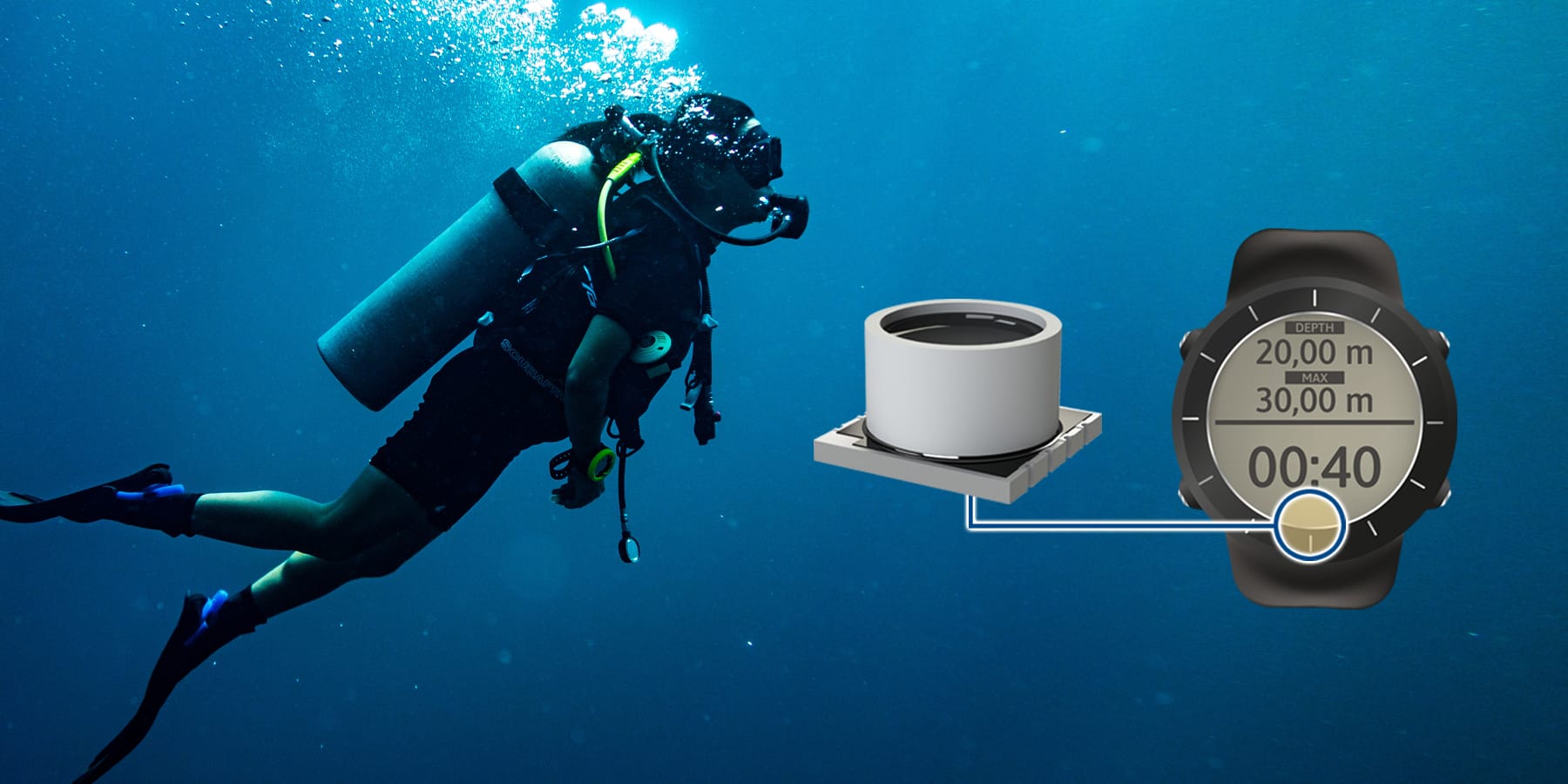

Los sensores de presión son equipos esenciales de seguridad y logística en una serie de aplicaciones submarinas. Para el buceo, un profundímetro confiable o un reloj de buceo es crucial para estimar la profundidad de buceo y garantizar un ascenso y descenso seguros.

Históricamente, muchos relojes de buceo y profundímetros han sido diseños analógicos. Los sensores de presión digitales tienen varias ventajas sobre los sensores analógicos y se pueden interconectar fácilmente con computadoras de buceo que combinan información de múltiples sensores.

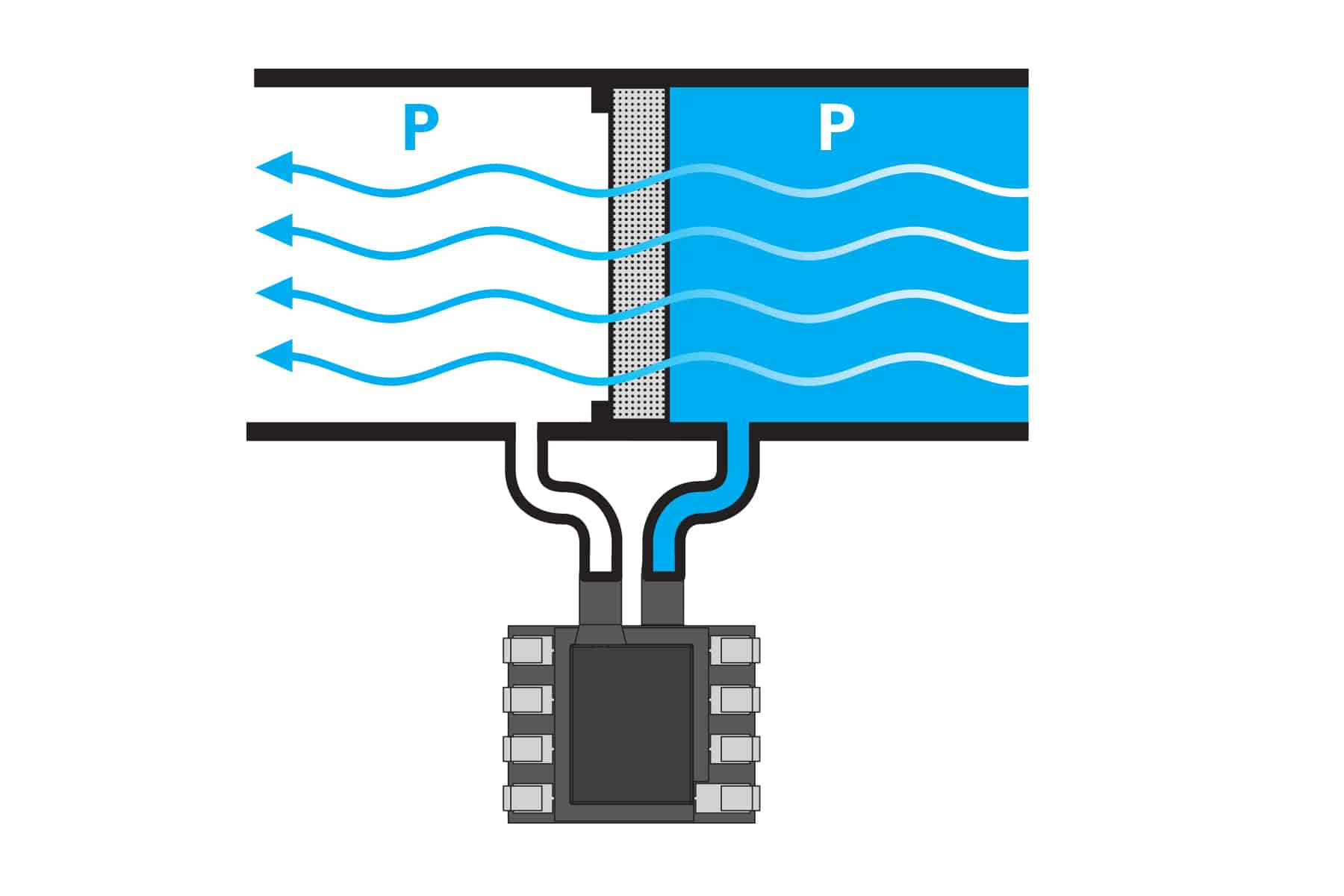

Un sensor de presión digital constará del elemento sensor; para los sensores de presión, suele ser un elemento piezorresistivo y un transductor para convertir la respuesta del sensor en una señal digital para su procesamiento. Los sensores digitales pueden ser muy compactos, sin partes móviles y se pueden usar en entornos hostiles y corrosivos, incluso en aguas saladas. Los sensores piezorresistivos son particularmente adecuados para mediciones acuáticas ya que tienen pocas restricciones en sus profundidades operativas.1

Las aplicaciones comunes de tales sensores de presión incluyen boyas de sonar, a veces conocidas como sonoboyas, mediciones de profundidad de tanques y océanos, relojes de buceo y pesca.

Sistemas de sensores de mérito

Merit Sensor Systems es un experto líder en sensores de presión para una serie de aplicaciones, incluido el buceo y el trabajo en agua dulce. Merit Sensor Systems ofrece varios dispositivos de detección diferentes con un tamaño increíblemente pequeño y un consumo de energía ultrabajo. El bajo consumo de energía es esencial para muchas aplicaciones acuáticas remotas, ya que los dispositivos deben funcionar con baterías y requieren una vida útil de muchas horas.

Para boyas de sonar, dispositivos desplegables que usan señales de sonar para ubicar submarinos que pasan y tráfico marítimo o monitorear las condiciones de las mareas, Merit Sensor Systems ha desarrollado sensores de presión que pueden reemplazar la tecnología tradicional de cable/línea. Normalmente, una boya se despliega con un carrete de cable que conecta el dispositivo a un flotador en la superficie y la longitud del cable se usa para estimar la profundidad del dispositivo. Sin embargo, como el océano está en constante movimiento, el desplazamiento del cable suele ser una mala medida de la profundidad debido a las desviaciones laterales del dispositivo mientras está en el agua. En cambio, un sensor de presión puede proporcionar mediciones de profundidad más precisas al medir la presión del agua local.

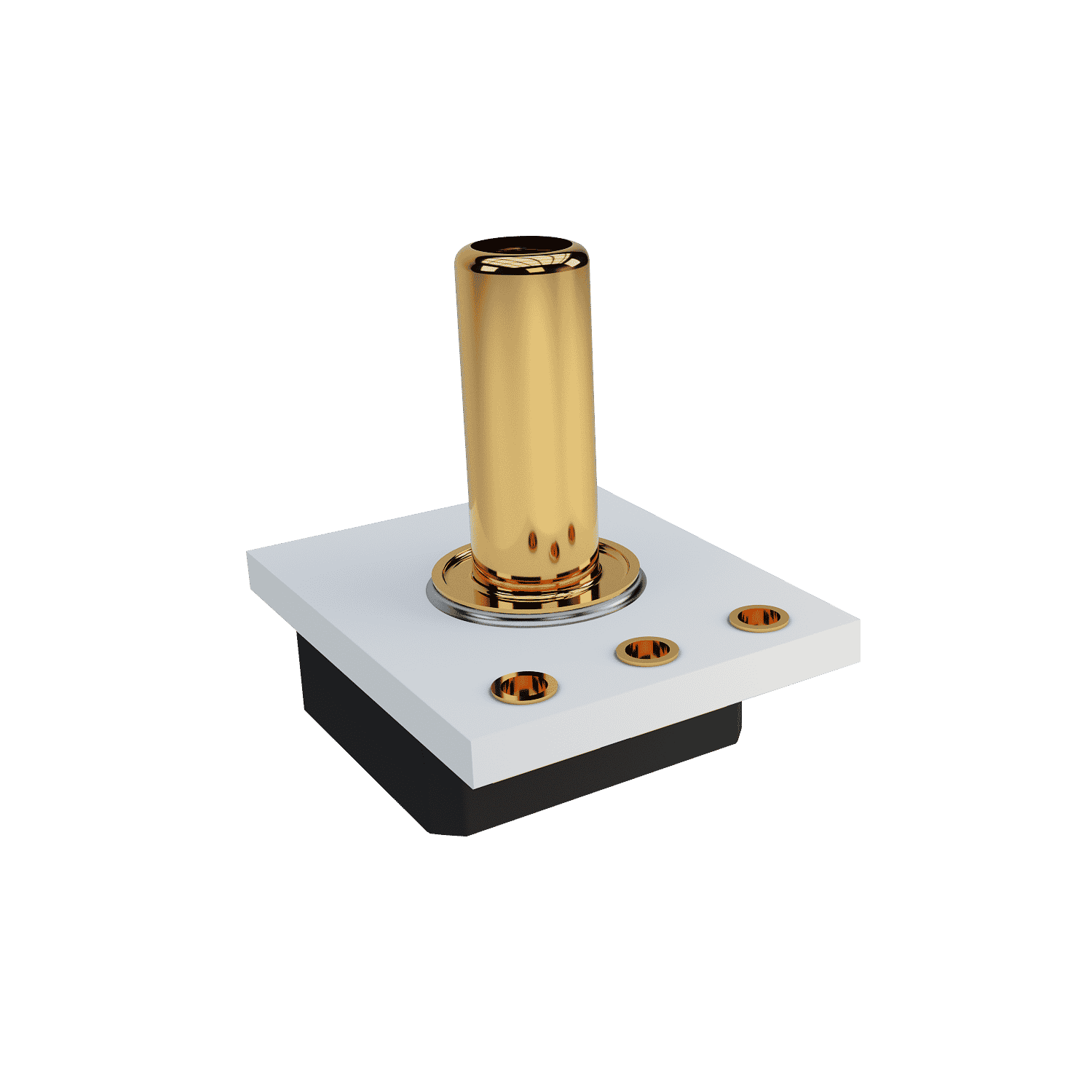

Para las boyas de sonar, Merit Sensor Systems ofrece una gama de sensores adecuados, incluido el Serie HTS 1510, la Serie TR y, para profundidades operativas más limitadas, la potencia ultrabaja Serie MS. Todos estos son sensores livianos y altamente compactos que se pueden incorporar fácilmente en una variedad de dispositivos y brindan muchas horas de operación continua. La serie HTS pronto también contará con un modo de suspensión para que la vida útil de la batería se pueda preservar aún más.

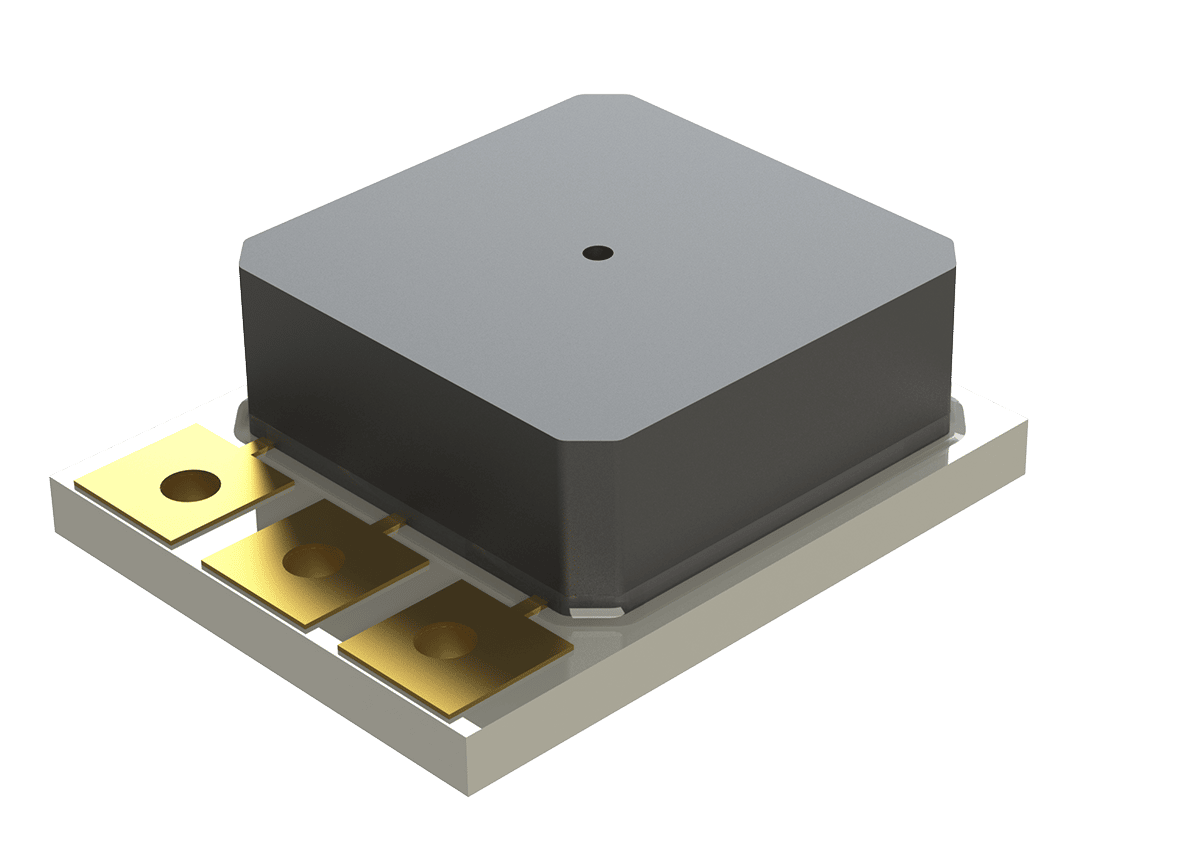

Todas las series de Merit Sensor Systems son extremadamente compatibles con los medios con una variedad de entornos y condiciones de agua. El Serie MS está relleno de gel para una protección adicional y su diseño compacto significa que se ha utilizado con éxito en relojes de buceo. El Serie MS es una opción asequible con excelente estabilidad en un amplio rango de temperatura y también cumple con RoHS.

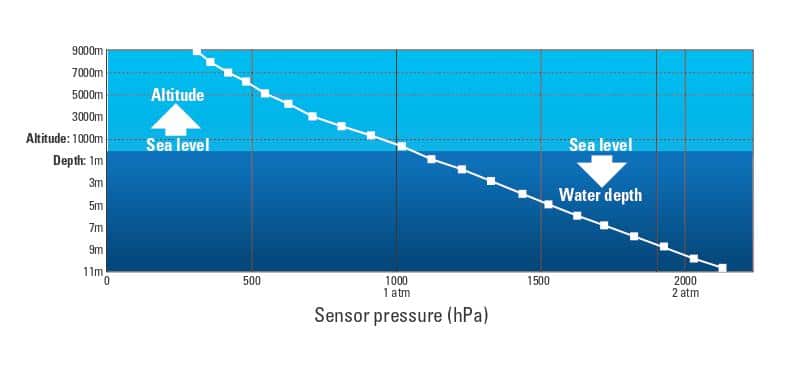

Cálculo de profundidad

¿Por qué los sensores de presión funcionan tan bien para recuperar información de profundidad? Como la densidad del agua es constante en la mayoría de los entornos, al igual que la gravedad, la presión bajo el agua es directamente proporcional a la profundidad de inmersión. Con la electrónica integrada para el procesamiento, un sensor de presión puede convertir rápidamente estas lecturas de presión en una medida de la profundidad de inmersión o incluso del nivel local del agua.

Las computadoras de buceo pueden mostrar y procesar una variedad de información de presión, desde los niveles de gas restantes en los tanques de respiración hasta la profundidad de buceo. Algunas computadoras de buceo usarán esto para calcular el tiempo de seguridad restante para una inmersión.

Todas las series de sensores de presión de Merit Sensor Systems pueden integrarse como parte de sistemas digitales, pero la Serie HTS 1510 tiene la opción de proporcionar salidas digitales o analógicas.

Importante para los cálculos de profundidad en vivo, todos los sensores de presión tienen tiempos de inicio de 10 ms en caso de que los dispositivos deban reiniciarse rápidamente. Cada sensor de presión tiene una masa inferior a 2 g, incluida la carcasa protectora y los soportes necesarios, especialmente para aplicaciones de agua salada.

Estos sensores de presión se caracterizan por su potencial para realizar mediciones de alta precisión con derivas de vida útil de solo 0.5 % FS, presión increíblemente baja e histéresis de temperatura. Ya sea que necesite un sensor de presión que pueda mantener los más altos estándares de seguridad para el buceo manual, o un sensor de lectura rápida para monitorear el tanque de agua en línea las 24 horas del día, los 7 días de la semana, Merit Sensor Systems tiene algo que ofrecer.

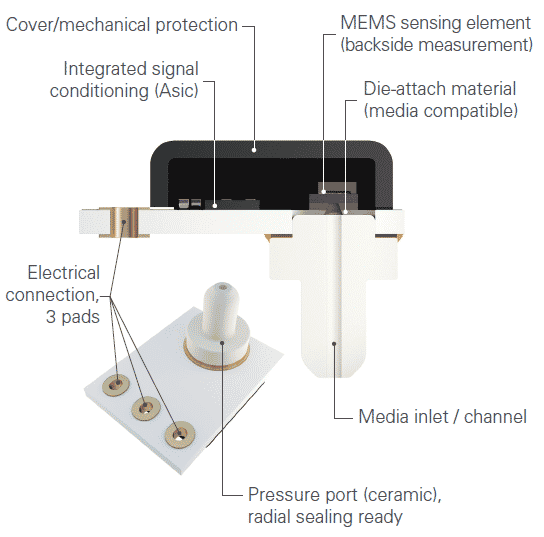

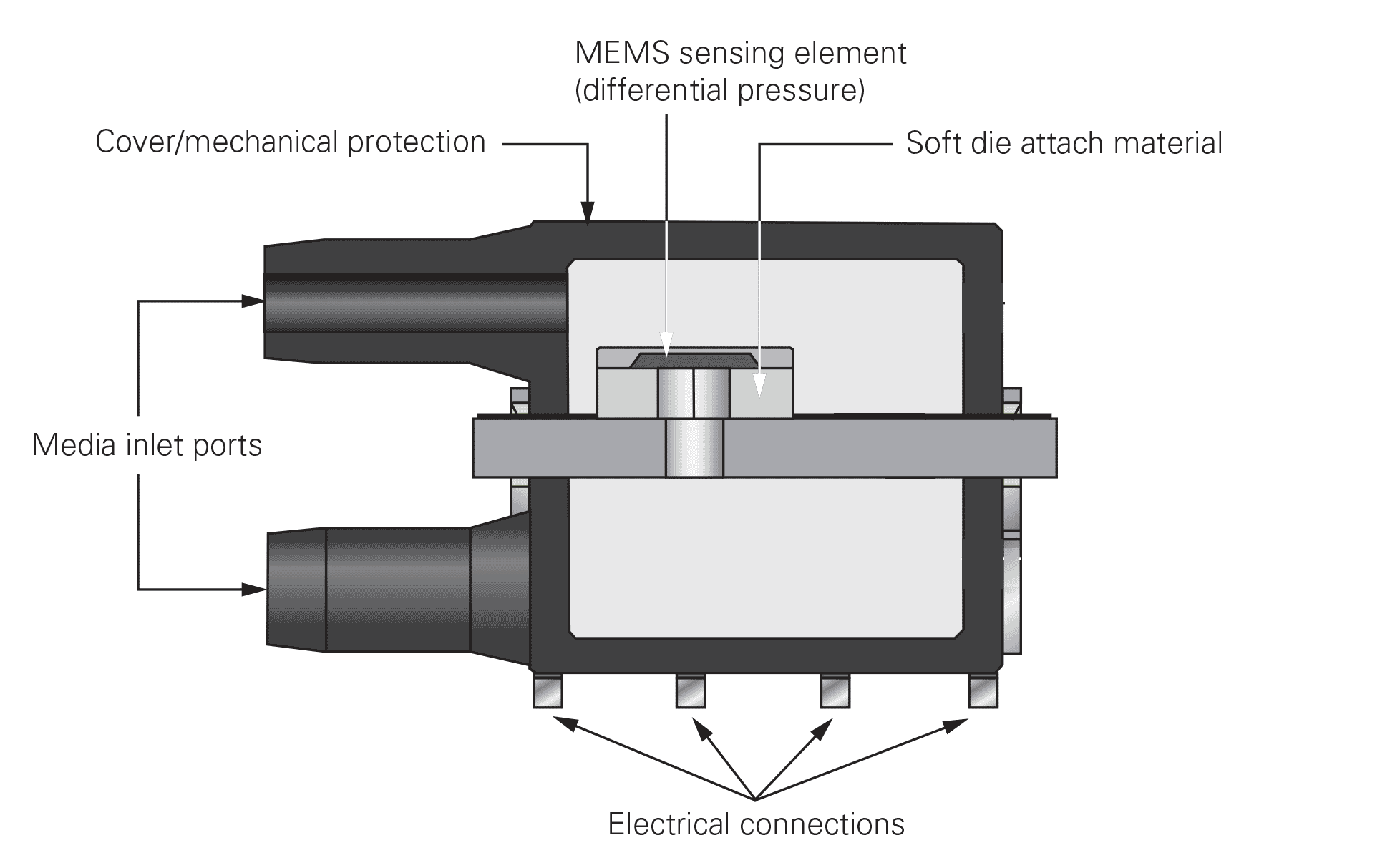

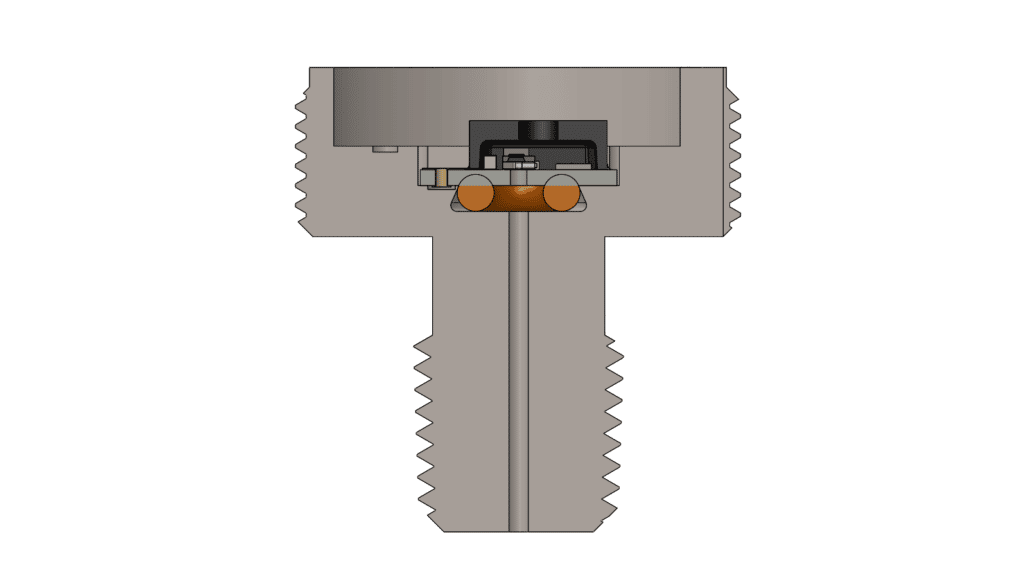

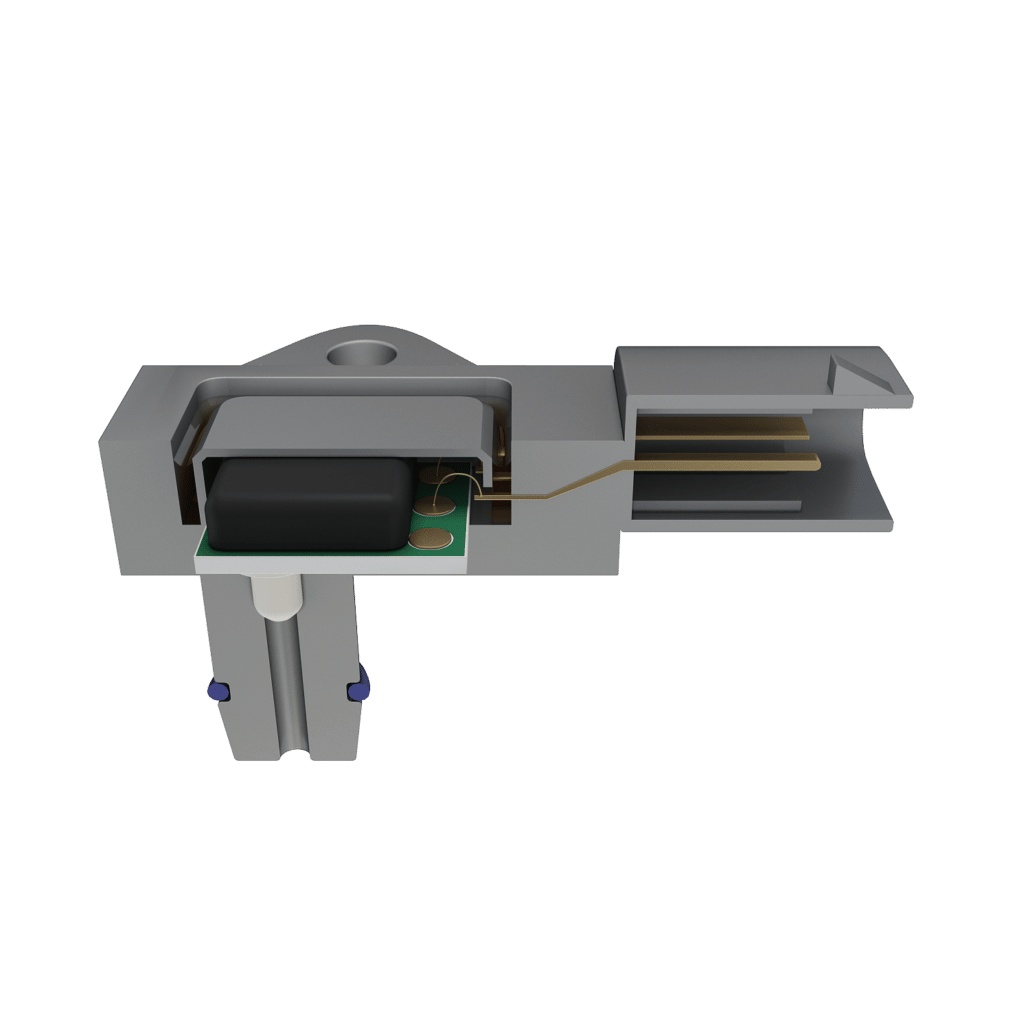

El Serie HTS 1510, la Serie TR y del Serie MS cada uno tiene diferentes diseños y carcasas para optimizarlos para tareas particulares. La serie MS es un dispositivo cerámico de montaje en superficie. La serie TR totalmente compensada es un monitor de presión de medios directos, diseñado para conectarse y funcionar con dispositivos existentes. La serie HTS1510 es un monitor de presión trasera que se puede montar en superficie e integrar en los tableros de control existentes.

Comuníquese con Merit Sensor Systems hoy mismo para averiguar cómo se pueden integrar sus sensores de presión de última generación en sus dispositivos submarinos.

Referencias:

- Büttgenbach, S., Constantinou, I., Dietzel, A. y Leester-Schädel, M. (2020). Casos de Estudio en Micromecatrónica. En Casos de Estudio en Micromecatrónica. https://doi.org/10.1007/978-3-662-61320-7

Para obtener más información, visite este artículo destacado en AZOSensores.com