Comprensión del uso y función de los sensores de presión piezoresistivos MEMS

En esta entrevista, AZoSensors habla con Scott Sidwell, gerente de ingeniería de Merit Sensor Systems, sobre los sensores de presión piezorresistivos MEMS, las matrices de silicio y cómo se utilizan todos ellos en una variedad de industrias.

¿Podría proporcionarnos información general sobre los sensores de presión y su importancia en diversas industrias?

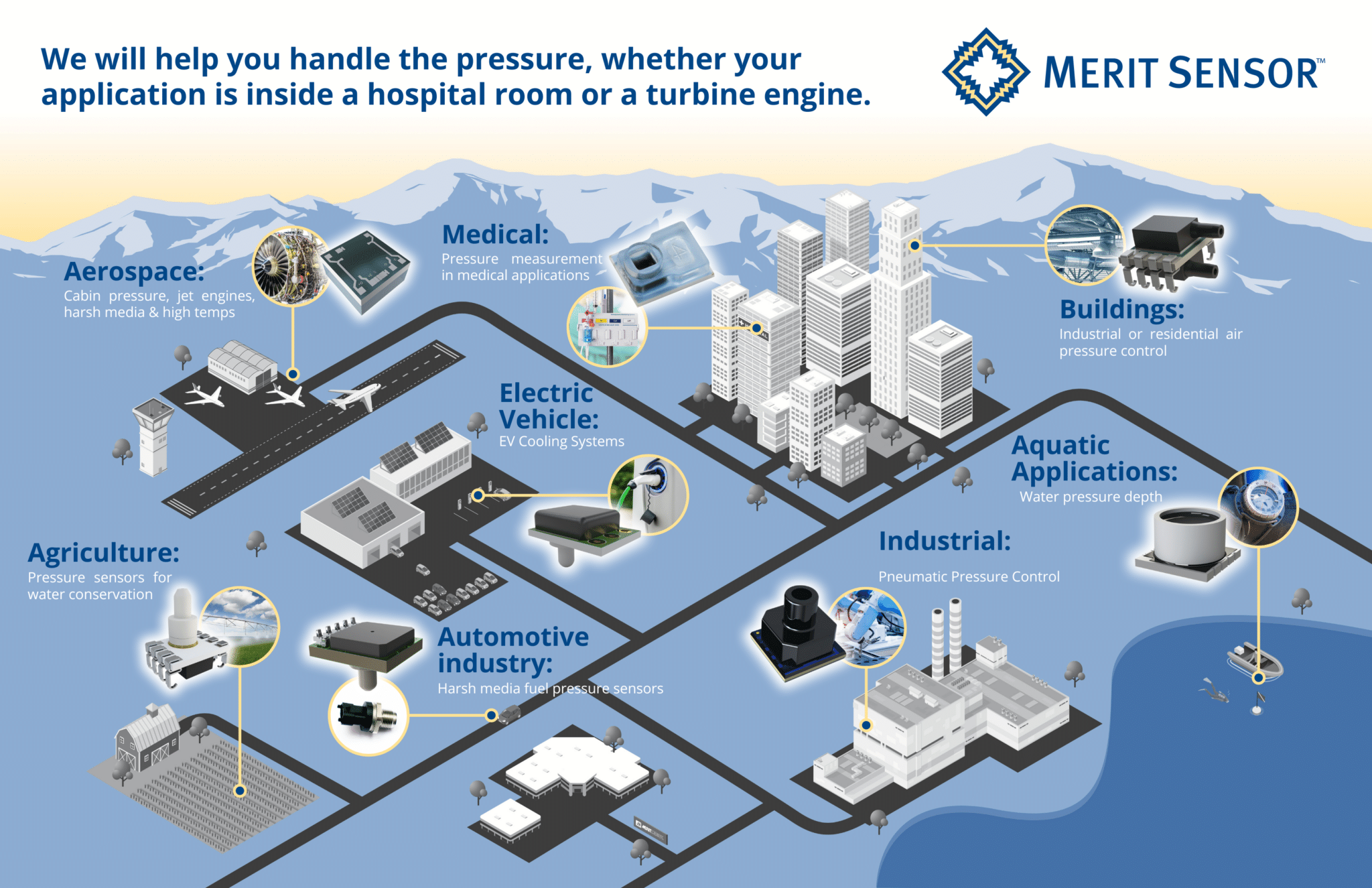

Los sensores de presión son componentes vitales que desempeñan un papel crucial en diversas industrias. Se prevé que el mercado de sensores de presión experimente un crecimiento notable, como lo indican investigaciones recientes, y se espera que alcance casi 24.5 mil millones de dólares en 2028.

Encuentran aplicaciones en automoción, automatización industrial y control de procesos, productos de consumo como buceo, bicicletas eléctricas y, lo que es más importante, en el campo médico.

Los sensores de presión funcionan según el principio de fuerza de un fluido dividida por área. Para ponerlo en perspectiva, consideremos una jeringa: una más pequeña puede generar más presión que una más grande aplicando la misma fuerza. Comprender este concepto es crucial cuando se trata de sensores de presión.

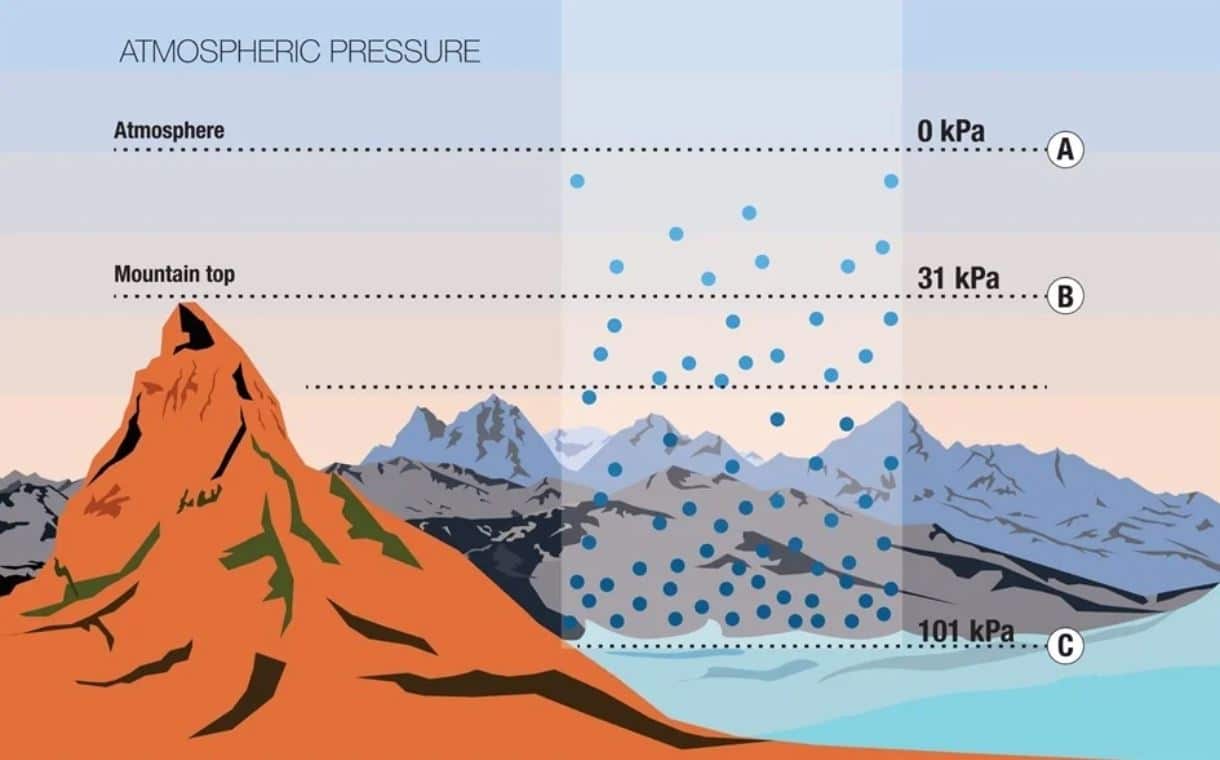

La presión atmosférica es un término que escuchamos a menudo. ¿Podría explicar qué es y su relevancia en el contexto de los sensores de presión?

La presión atmosférica es esencialmente el peso del aire que nos presiona. A medida que se asciende en un avión o nave espacial, el aire se vuelve menos denso, con menos moléculas y menos oxígeno. Es importante considerar la presión atmosférica al medir la presión en su aplicación, ya que determinará el tipo de sensor de presión necesario.

Crédito de la imagen: Mi Sketch/Shutterstock.com

¿Qué otras aplicaciones además de la industria automovilística se benefician de los sensores de presión y cómo se utilizan?

Los sensores de presión encuentran aplicaciones en un espectro diverso de industrias, expandiéndose mucho más allá de su uso tradicional en el sector automotriz. Uno de los sectores en los que los sensores de presión desempeñan un papel fundamental es la industria del buceo. En este campo, se emplean sensores de presión para monitorear la profundidad de los buceadores bajo el agua, permitiéndoles calcular los tiempos de ascenso y descenso con precisión. El hostil entorno submarino requiere mediciones de presión fiables para garantizar la seguridad de los buceadores.

Los sensores de presión se han abierto camino en el mercado de productos de consumo. Por ejemplo, en el ámbito de las bicicletas, especialmente en la categoría emergente de bicicletas eléctricas, los sensores de presión están integrados en varios componentes. Estos sensores se pueden utilizar en amortiguadores, neumáticos y otras piezas críticas de bicicletas para mejorar el rendimiento general y la experiencia del usuario.

¿Cuáles son las aplicaciones típicas de los sensores de presión piezoresistivos y cómo funcionan?

Los sensores de presión piezoresistivos son un subtipo de sensores de presión conocidos por su versatilidad y uso en diversas aplicaciones. Los sensores piezoresistivos funcionan según un principio que implica un cristal de silicio semiconductor dopado, lo que les permite medir la presión de forma más repetible que otras tecnologías.

Para comprender sus aplicaciones típicas, cabe destacar que los sensores de presión piezorresistivos no están restringidos a un solo campo. Se utilizan en una variedad de industrias, incluido el sector médico. En procedimientos médicos como la angioplastia, donde los cirujanos inflan globos dentro de las arterias, los sensores de presión desempeñan un papel crucial. En estos procedimientos, la salida del sensor de presión ayuda al cirujano a controlar el nivel de inflado dentro del balón y a evaluar el estado general del procedimiento.

¿Puede explicar qué es la tecnología MEMS y sus ventajas en el contexto de los sensores de presión?

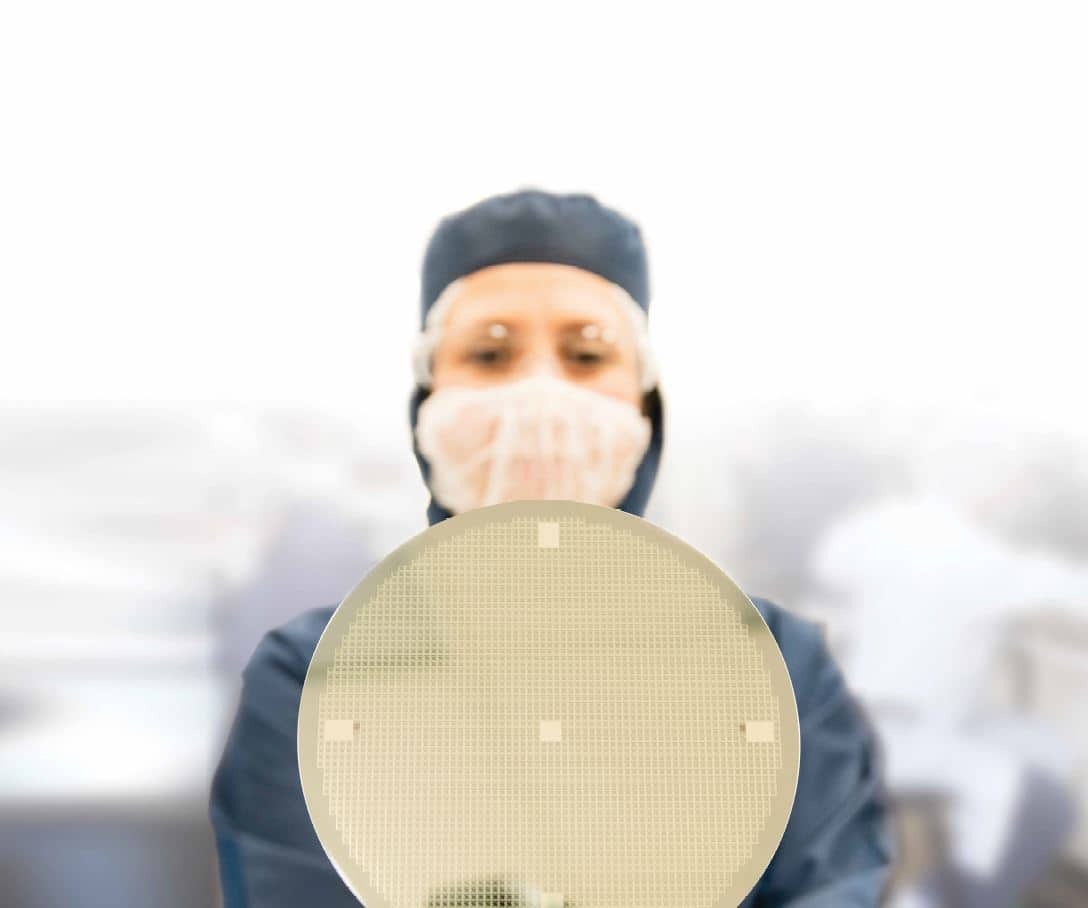

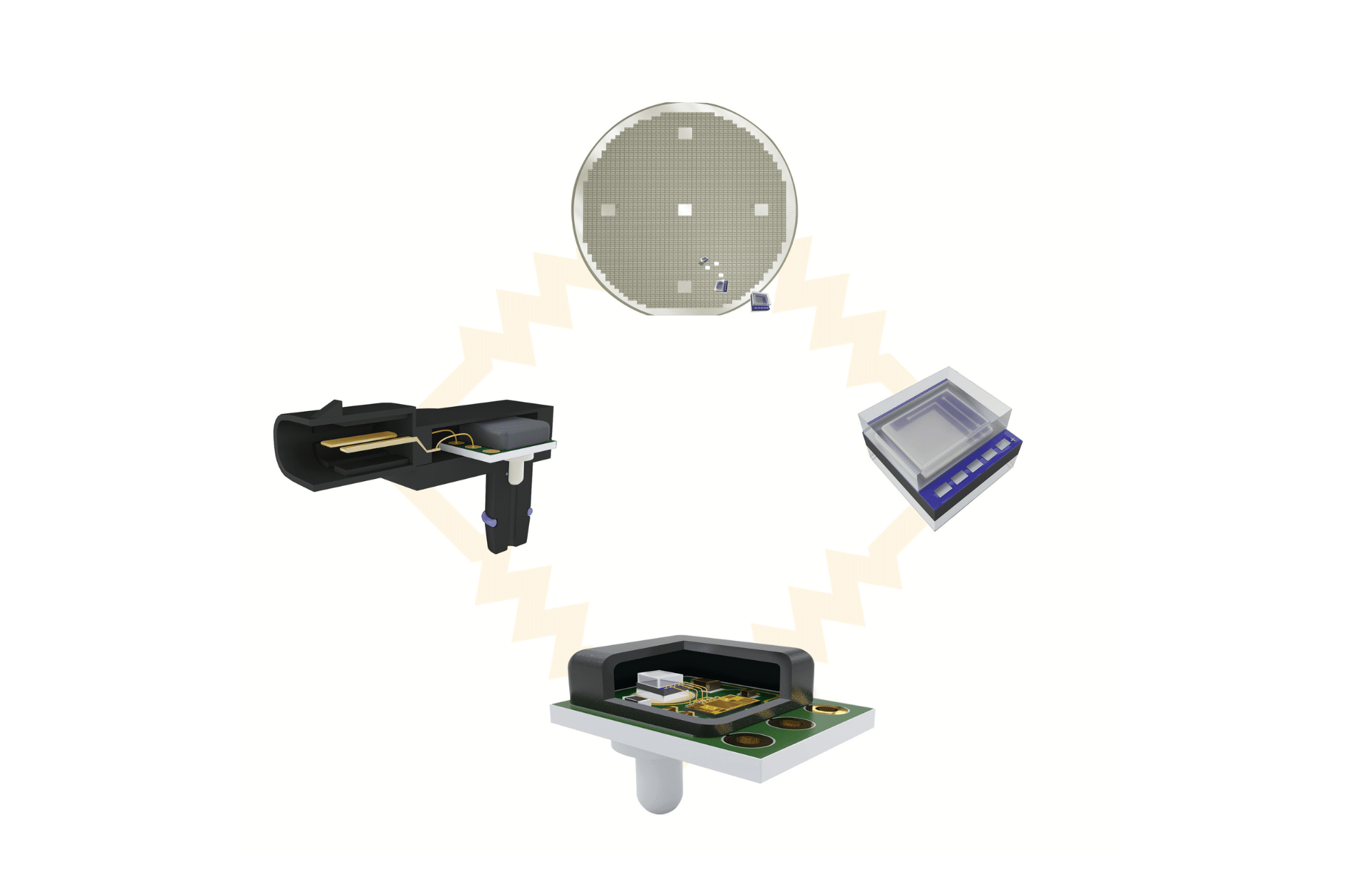

MEMS significa Sistemas Microeléctricos-Mecánicos y existen muchos tipos diferentes de MEMS. Los pasos de deposición, implantación de iones y difusión son fundamentales para la fabricación de semiconductores, así como la fotolitografía y el grabado de sensores de presión MEMS. Los sensores de presión MEMS cuentan con un diafragma de silicio elástico, lo que significa que están libres de histéresis y fluencia.

Esta elasticidad beneficia al sensor porque le permite sufrir ciclos de presión repetidos sin alterar sus propiedades. Cuando las cosas tienden a moverse o cambiar, casi siempre es el resultado de cómo están empaquetadas, no necesariamente del chip de silicio en sí. Colocar miles de sensores de presión en una oblea también ayuda significativamente a reducir costos.

Merit Sensor tiene su fábrica de obleas en Utah. Hay muchas ventajas al trabajar con un proveedor que tiene su fábrica de obleas. Cuando se trata de desarrollar un nuevo producto, tener tu propia fábrica de obleas es una gran ventaja, ya que te permite controlar la cadena de suministro. Mantener el diseño interno a menudo se considera la clave para el desarrollo y lanzamiento exitoso de cualquier producto.

¿Puede darnos una comprensión básica del sensor de presión MEMS?

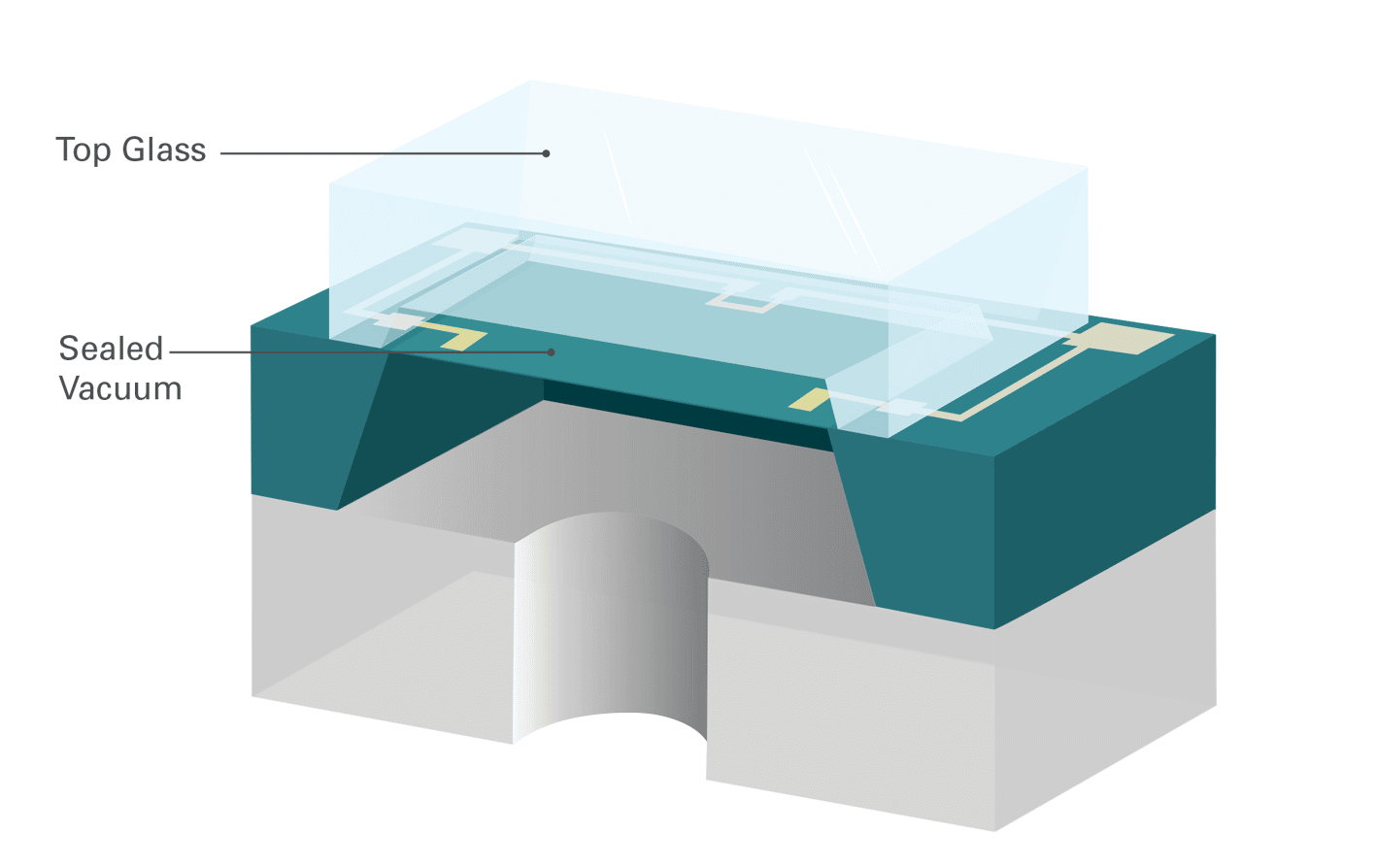

La característica clave del diseño de un sensor de presión MEMS es el puente de Wheatstone difundido en el diafragma de silicio. El cambio en la salida de este puente corresponde a un cambio en la presión aplicada. Cuando un cliente necesita un rango de presión más alto, el sensor requiere un diafragma más grueso para manejar el aumento de presión. Por el contrario, para medir presiones bajas, como pulgadas de agua o pascales bajos, basta con un diafragma delgado.

Tras el proceso de fabricación, el silicio se une a una pieza de vidrio. El vidrio puede tener un orificio para crear un respiradero para diversas aplicaciones de presión, o puede sellarse sin orificio. En este último caso, el vidrio y el silicio se unen al vacío.

Cuando no hay ningún agujero en el vidrio, se le conoce como sensor absoluto porque el espacio entre el silicio y el vidrio representa presión absoluta cero.

Hay dos tipos de sensores absolutos fabricados con matrices MEMS. El tipo tradicional no tiene orificio en el cristal posterior, lo que crea una referencia de vacío sellada para una presión absoluta. Sin embargo, este diseño requiere protección para los circuitos en la parte superior para evitar la corrosión y los cortocircuitos debido a la humedad.

Como alternativa existe el sensor absoluto con presión trasera. En este diseño, se agrega un trozo de vidrio a la parte superior del silicio, creando una referencia de vacío sellada en la parte superior y permitiendo la presión trasera sobre el elemento MEMS. Este tipo se usa comúnmente en aplicaciones automotrices y de alta temperatura, así como con líquidos.

¿Puede contarnos más sobre la presión de compensación y otros factores como la no linealidad de la presión y la histéresis?

La presión de compensación es la medición de presión cero a temperatura ambiente. La no linealidad de la presión mide qué tan lineal o no lineal es la salida del sensor desde la presión cero hasta la presión de escala completa, y la histéresis refleja la diferencia entre el cero inicial y el cero de retorno, cuando se aplica y luego se alivia la presión. El elemento sensor MEMS está diseñado para minimizar estas fuentes de error.

¿Cómo influyen los factores relacionados con la temperatura, como TCR y TCS, en el comportamiento de los sensores de presión?

Es posible utilizar el TCR, el coeficiente de resistencia a la temperatura, junto con la detección de presión para determinar la temperatura, porque el TCR cambia significativamente con la temperatura. Es importante tener en cuenta el coeficiente de temperatura de intervalo/sensibilidad, o TCS, especialmente en aplicaciones para amplios rangos de temperatura de funcionamiento. El TCS es negativo y cuando se utiliza el sensor de presión piezoresistivo MEMS, la sensibilidad o el intervalo disminuyen a medida que aumenta la temperatura.

¿Puede explicar la importancia de la precisión en los sensores de presión y cómo se puede lograr?

La precisión de los sensores de presión a menudo se mide como la banda de error total, que incluye errores relacionados con la temperatura y la presión. Lograr precisión implica calibración, y los sensores totalmente compensados con ASIC integrados simplifican este proceso y brindan mayor precisión. La precisión es vital, especialmente en aplicaciones donde las mediciones precisas son fundamentales.

¿Cómo afectan el estrés y otras influencias externas a los sensores de presión?

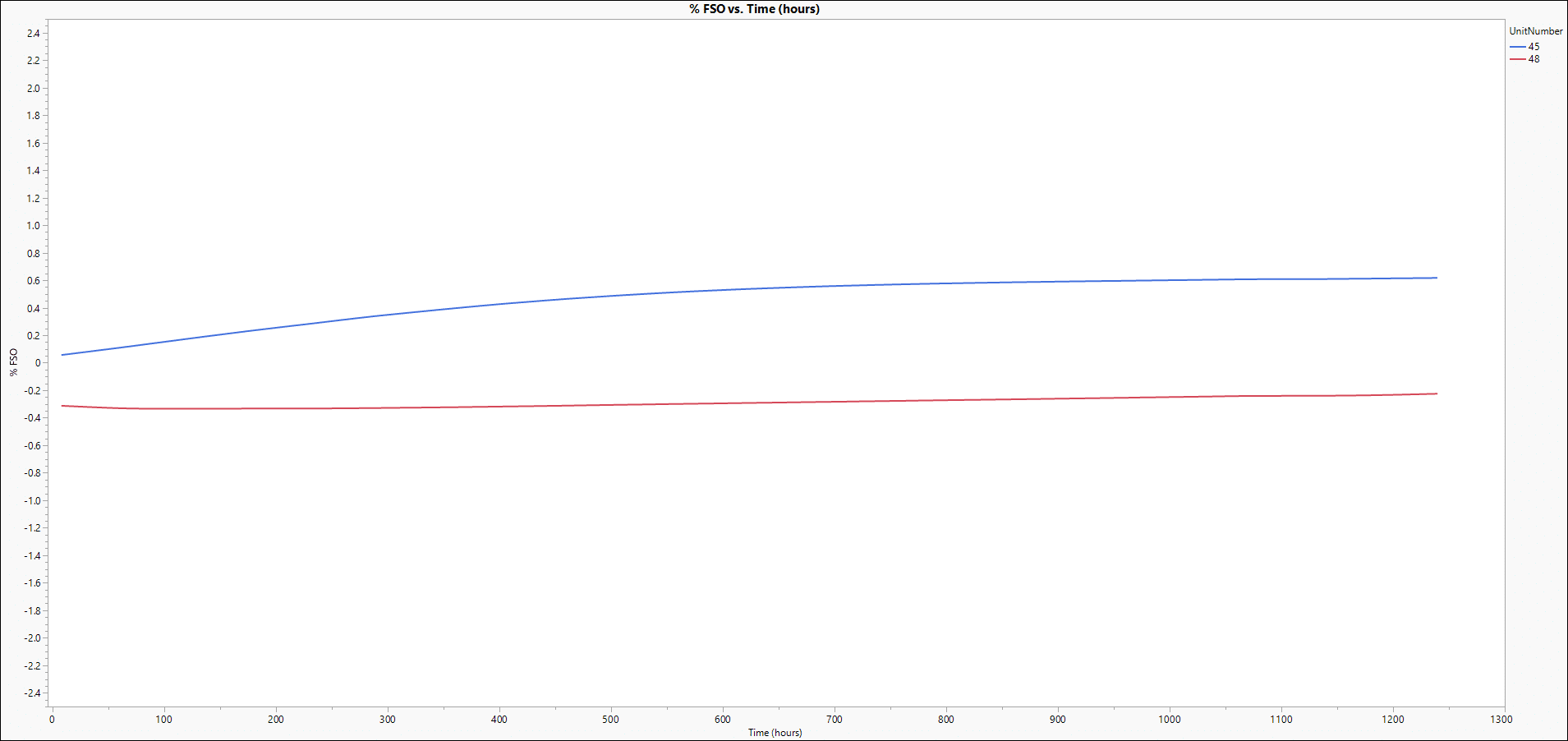

Estamos muy orgullosos de comprender y caracterizar las fuentes de error que nuestros clientes no pueden compensar: histéresis térmica y estabilidad a largo plazo. Lo último que nuestros clientes quieren es una falla en sus manos, lo que puede ocurrir debido a problemas de estabilidad a largo plazo.

Es importante tener en cuenta que el elemento sensor MEMS también es un buen sensor de estrés. Por ejemplo, un par o un momento de flexión en el elemento MEMS cambiará la salida del puente de Wheatstone. Se puede inducir estrés durante los procesos de embalaje y ensamblaje, lo que afecta el rendimiento del sensor. Con el tiempo, cualquier tensión relacionada con el paquete se aliviará y volverá al equilibrio. Este alivio de tensión se manifestará como un cambio en la compensación del sensor, en otras palabras, deriva de compensación y estabilidad a largo plazo. La manipulación y el embalaje cuidadosos son esenciales para mantener la estabilidad del sensor.

¿Podría explicar cómo los troqueles MEMS son adecuados para una amplia gama de aplicaciones, tanto específicas como generales, y qué factores deben considerar los clientes al seleccionar un sensor de presión?

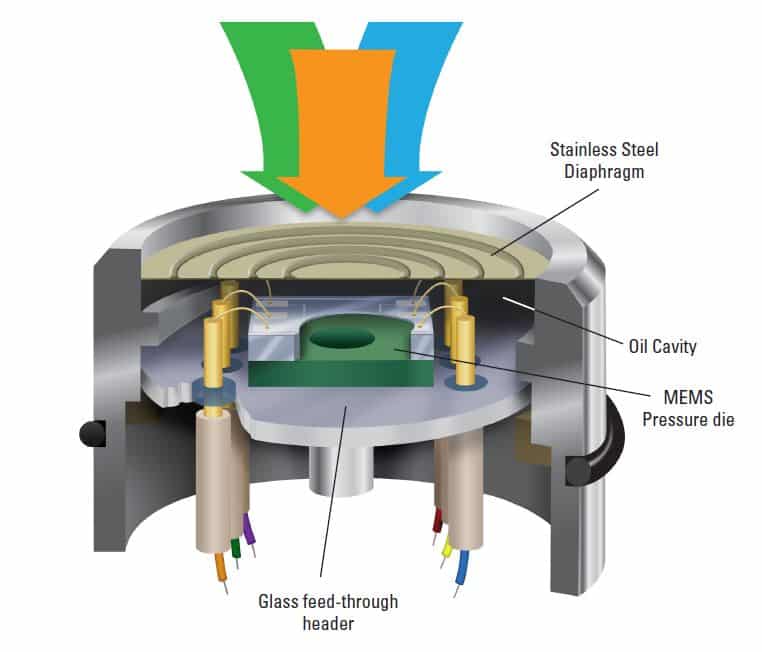

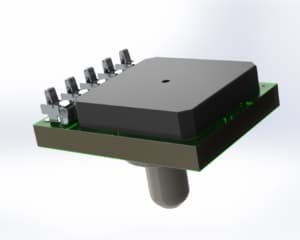

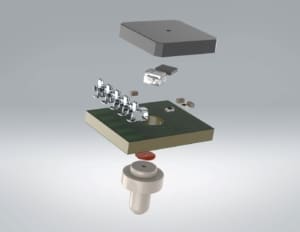

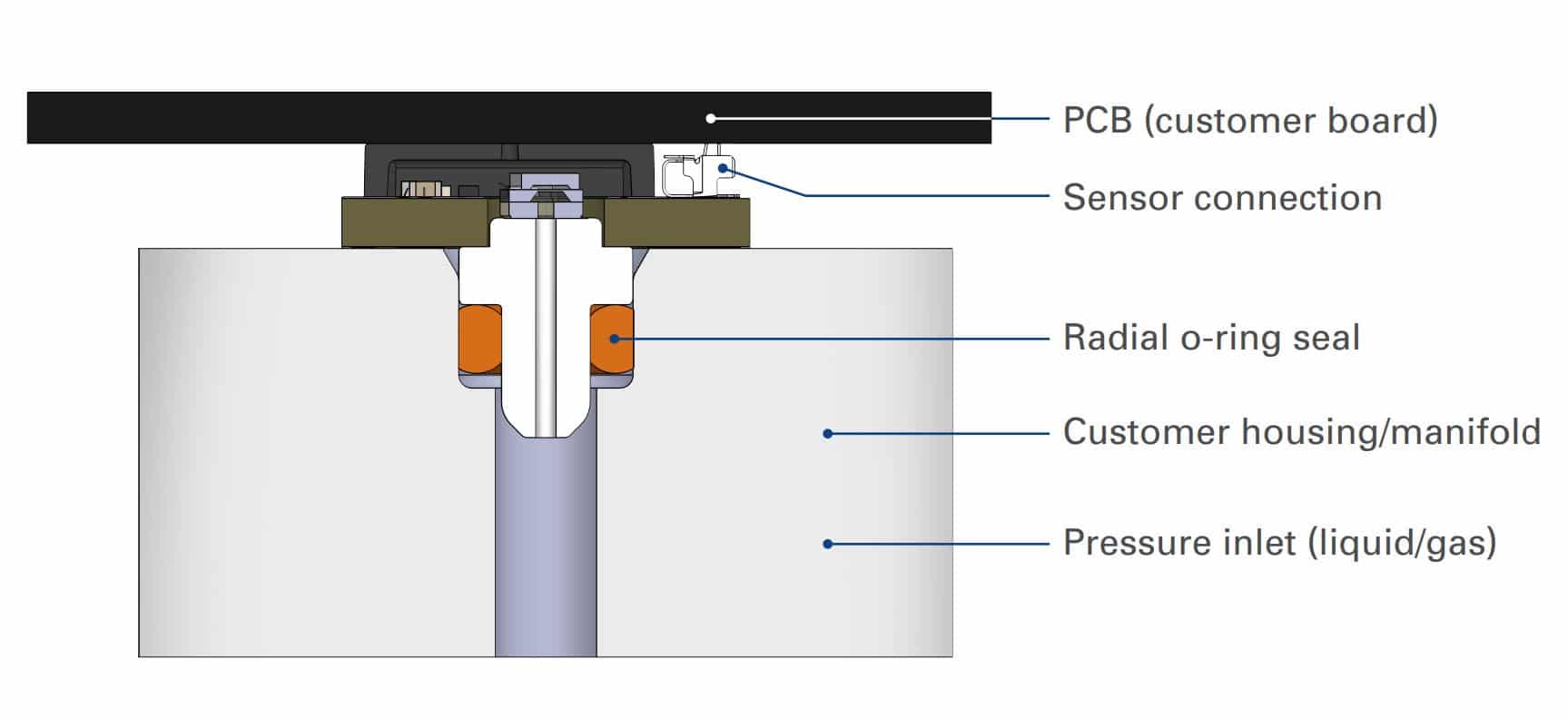

Los troqueles MEMS son comunes en aplicaciones de transductores o transmisores de presión donde el troquel MEMS está en un cabezal. El cabezal se suelda a una carcasa de acero inoxidable con un diafragma de acero inoxidable. El acero inoxidable es una excelente opción ya que es muy amigable con los medios y la mayoría de las personas suelen estar muy familiarizadas con las capacidades del acero inoxidable. Este paquete es adecuado para muchas aplicaciones industriales.

Después de soldar el diafragma de acero inoxidable y el paquete, se vuelve a llenar de aceite esta carcasa. Un aceite de silicona limpio rodea la matriz MEMS, transmitiendo presión entre el diafragma de acero inoxidable y el diafragma de silicio del elemento MEMS.

En la industria HVAC, la matriz MEMS se puede comprar por separado o empaquetar en nuestra serie LP y colocar en un tablero de control. Estos tableros de control se encuentran en edificios grandes, ya sea en la cima del edificio cerca de la entrada de aire o en el cuarto de servicio del edificio, donde se ubican los intercambiadores de calor y los sistemas de flujo de aire.

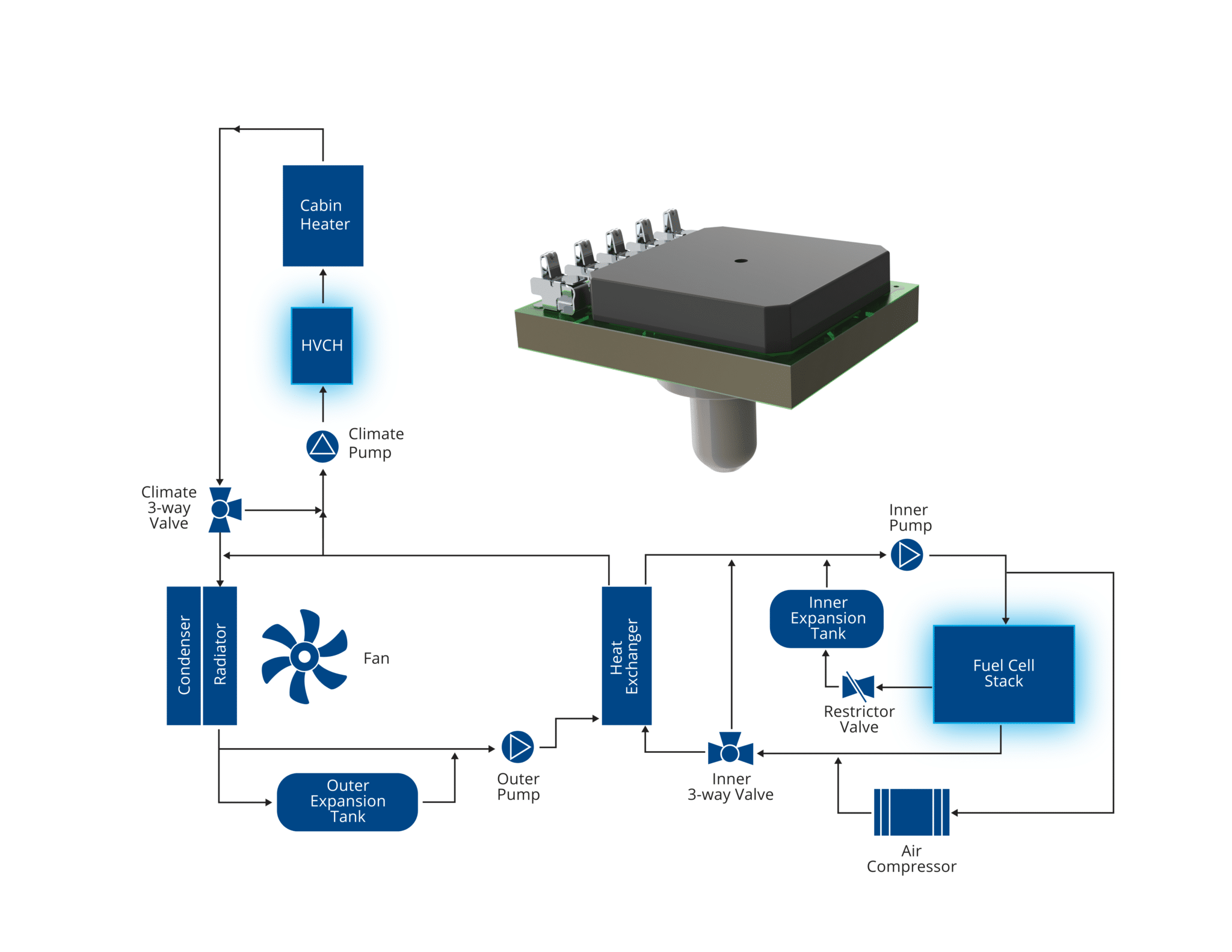

Otra aplicación común es el transporte. Los sensores de presión se utilizan ampliamente en varios tipos de automóviles. Esta área continúa creciendo a medida que la legislación impulsa la demanda de mayor eficiencia y emisiones más limpias.

Para obtener más información, vea el seminario web completo a continuación:

Comprensión de los sensores de presión piezorresistivos MEMS: una mirada cercana a una matriz de silicio en Merit Medical on Vimeo.

Sobre el entrevistado

Scott se unió a Merit Sensor en septiembre de 2003. Antes de unirse a Merit Sensor, trabajó en una variedad de funciones de ingeniería con empresas de semiconductores, como ON Semiconductor y Motorola. En su puesto actual, trabaja en estrecha colaboración con los clientes para proporcionar soluciones de detección de presión y soporte técnico.

Scott obtuvo un título en ingeniería química y un MBA de la Universidad Brigham Young. Habla español y le gusta ofrecer su tiempo como voluntario.