Por qué es importante el embalaje de un sensor de presión

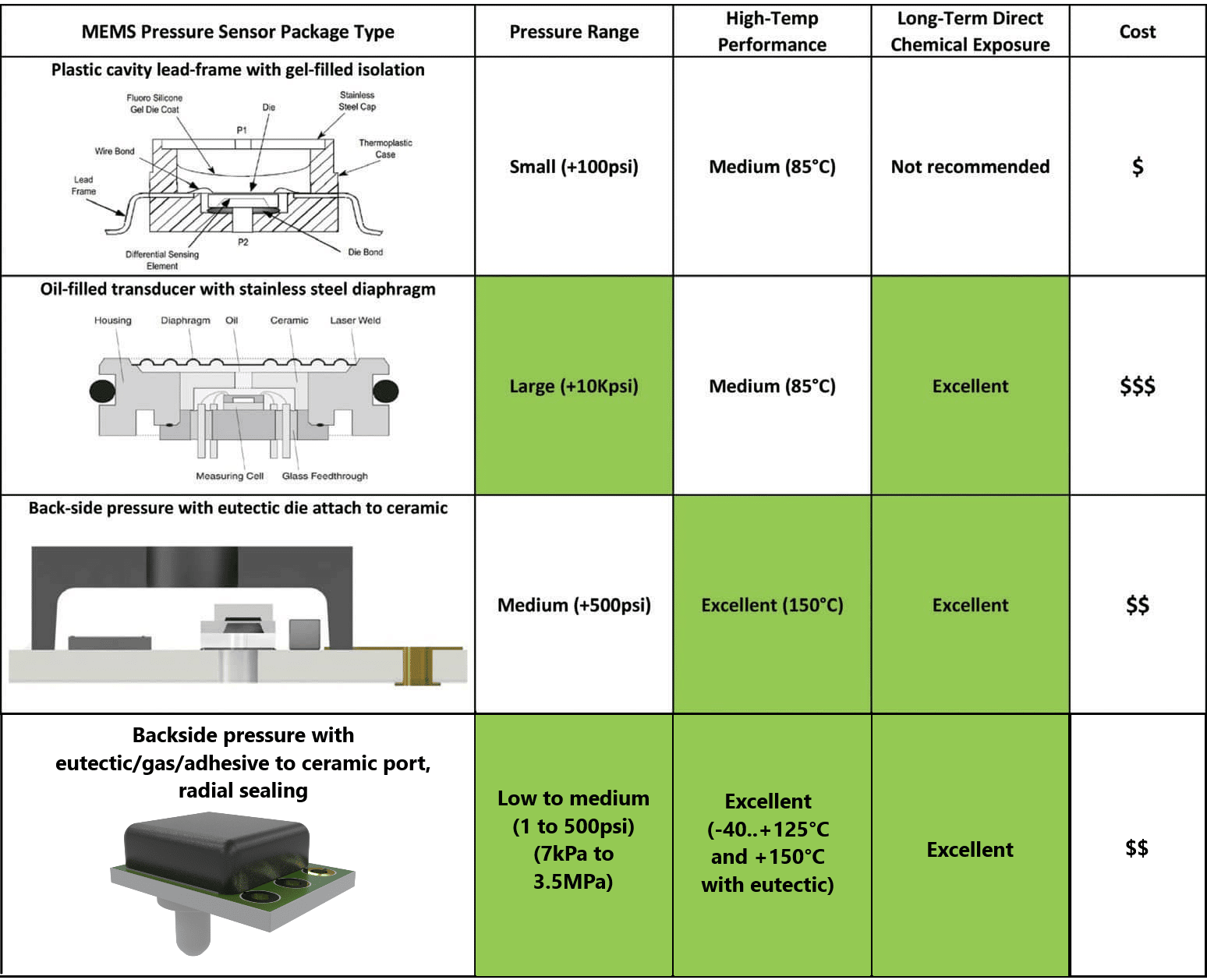

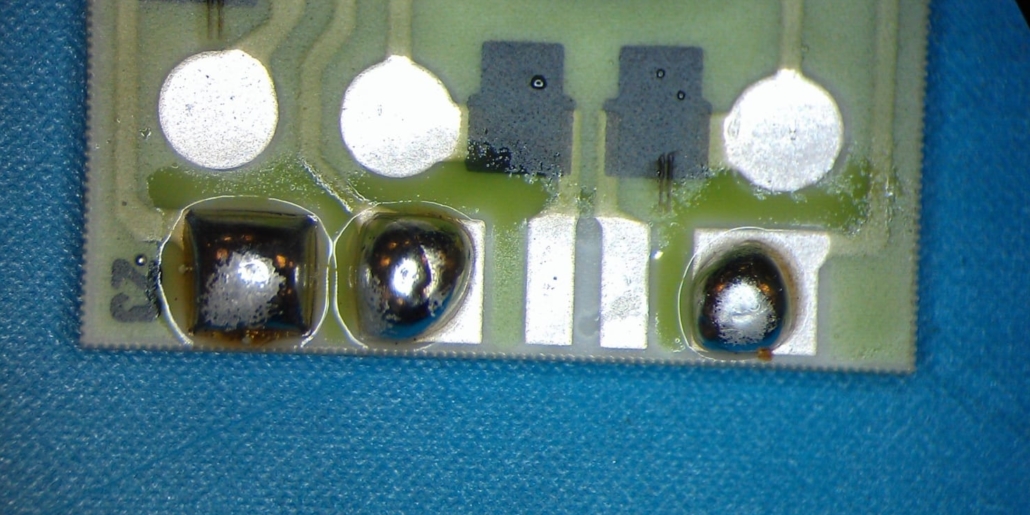

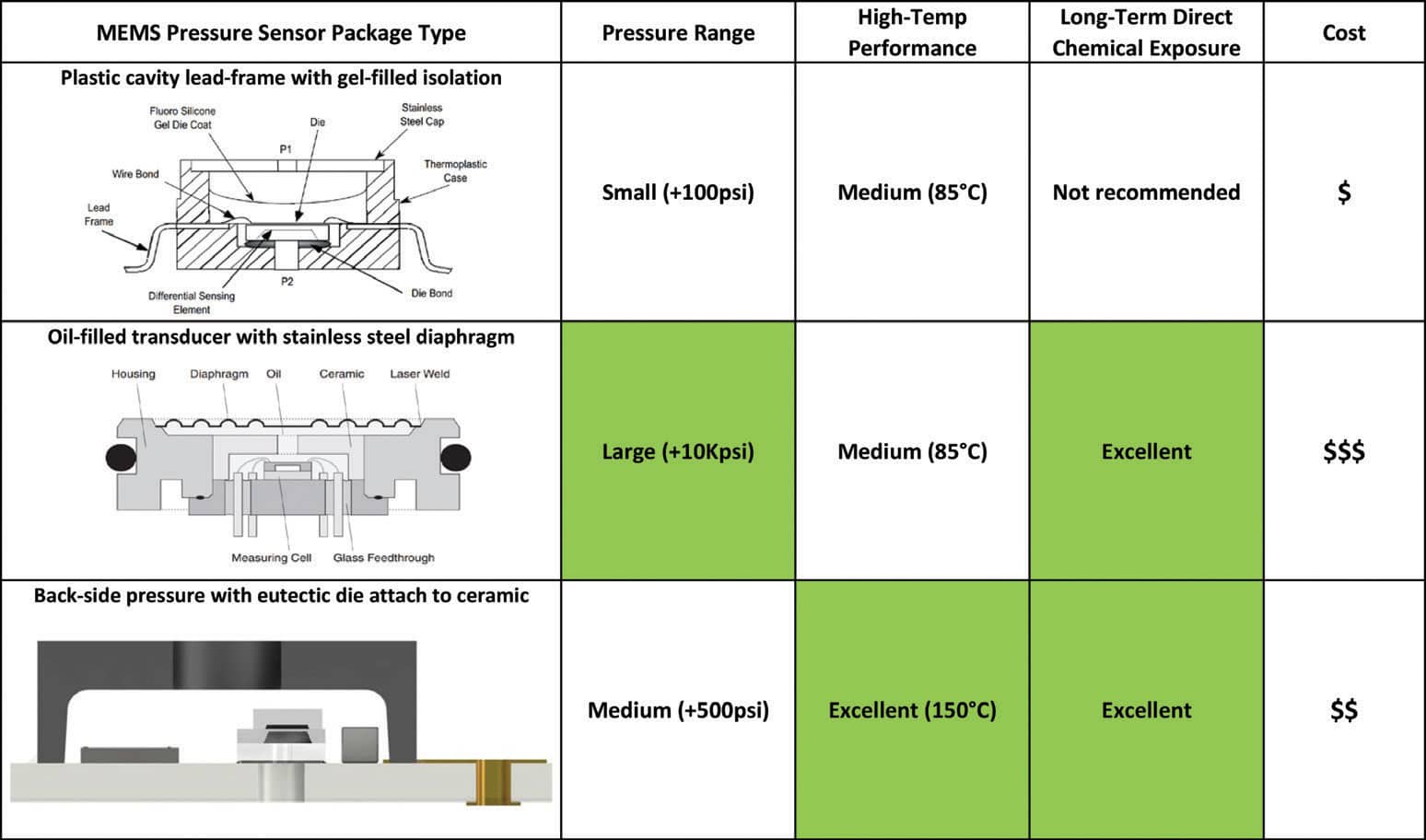

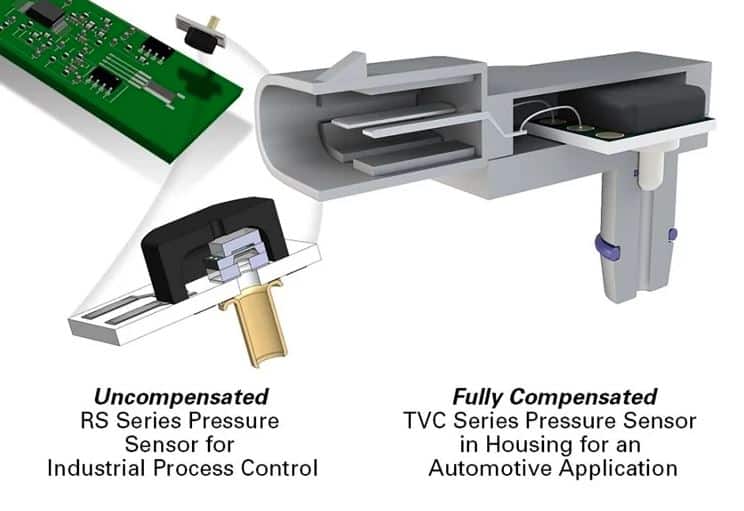

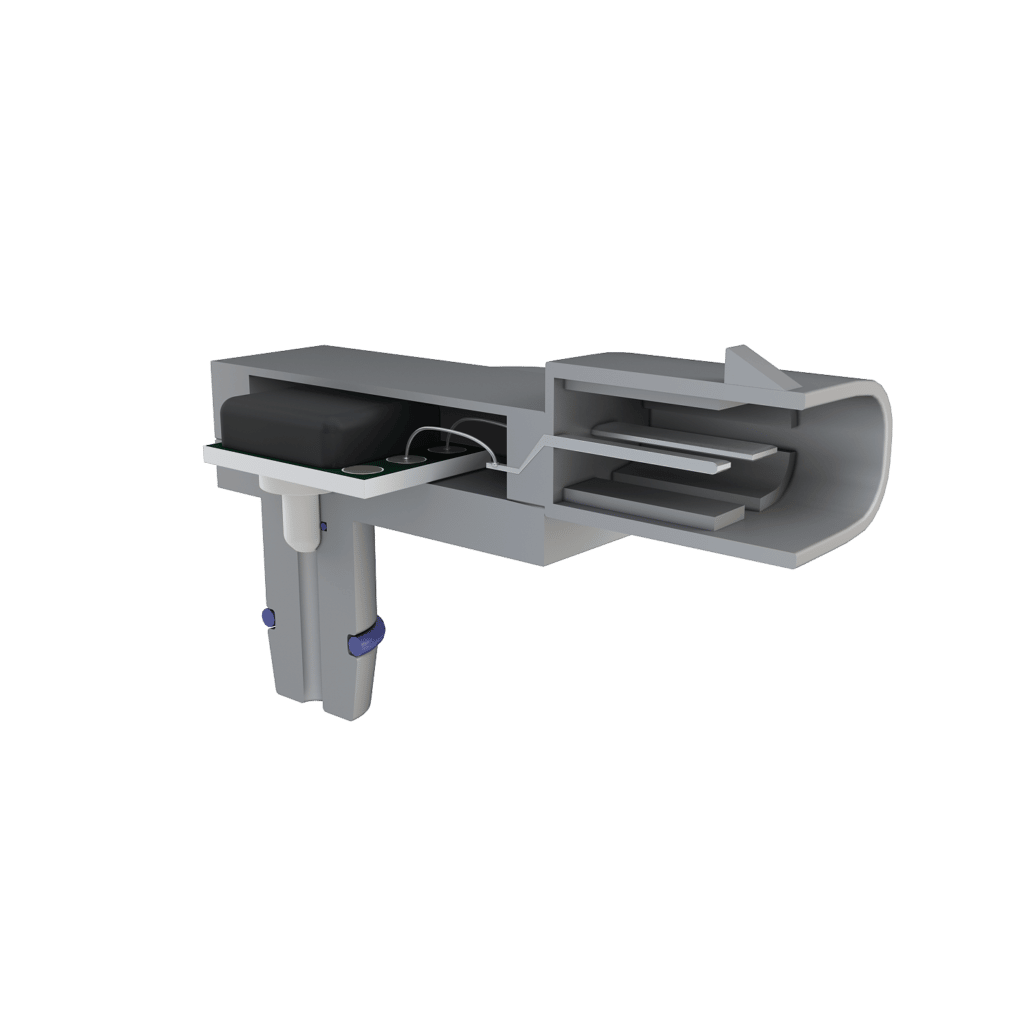

Los desarrolladores de sistemas que requieren capacidades de detección de presión donde el sensor estará expuesto a medios agresivos y temperaturas prolongadas deben saber que el empaque es fundamental para mejorar la confiabilidad del sensor de presión. Los sensores de presión a menudo están expuestos a fluidos agresivos, como gas, aceite, refrigerante y otros solventes cáusticos que pueden dañar los circuitos del sensor si el sensor no está empacado correctamente. Los sensores de presión dañados pueden provocar errores de detección y, en última instancia, retiradas de productos y riesgos de seguridad.

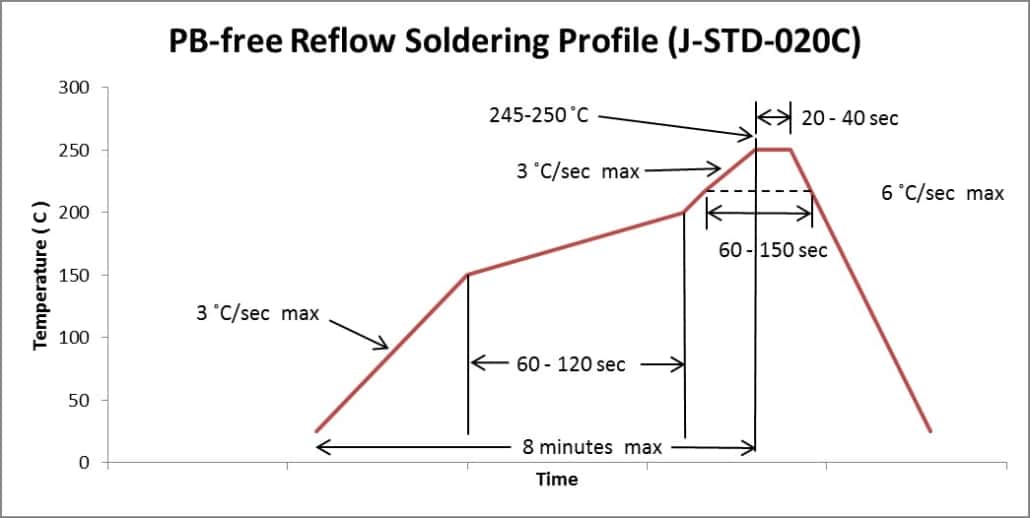

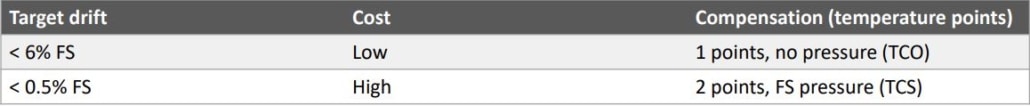

Las especificaciones aeroespaciales y automotrices son particularmente estrictas. En estas aplicaciones las temperaturas oscilan entre -40 y 150 °C. Además, los requisitos de precisión y confiabilidad en estas aplicaciones tienden a ser exigentes, ya que la falla de un componente puede generar un riesgo de seguridad y/o la retirada del producto.

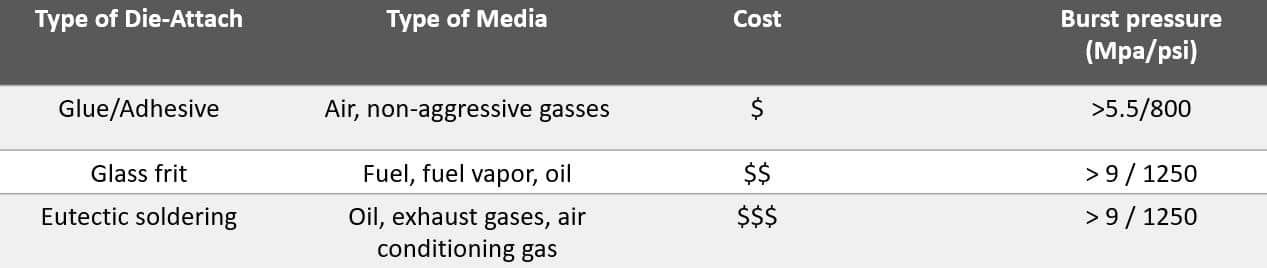

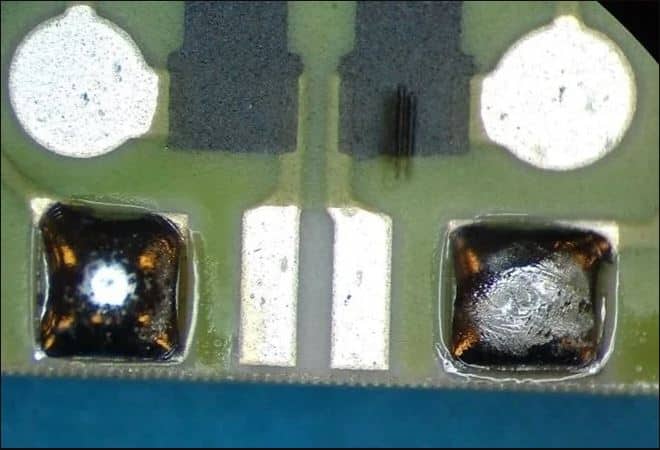

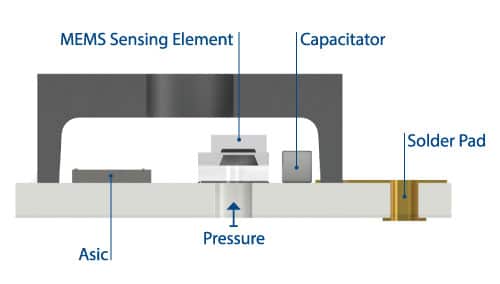

Otra cosa a considerar que está relacionada con la temperatura son los coeficientes térmicos de expansión (TCE) entre los elemento de detección de MEMS, o morir, y el sustrato sobre el que se adjunta. El acero inoxidable puede parecer un gran material de sustrato, pero su TCE es mucho más alto que el TCE del silicio, del que está hecho el troquel MEMS. En resumen, el acero inoxidable se expande y contrae mucho más que el silicio. Estas diferencias en TCE hacen que el elemento de detección MEMS reaccione como lo haría con presión real, por lo tanto, introduce errores de detección.

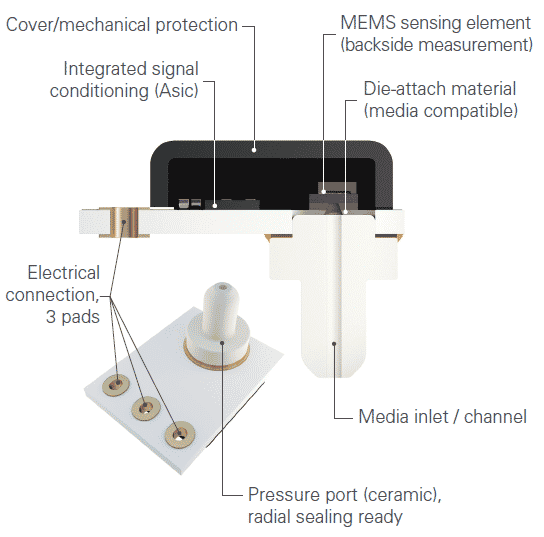

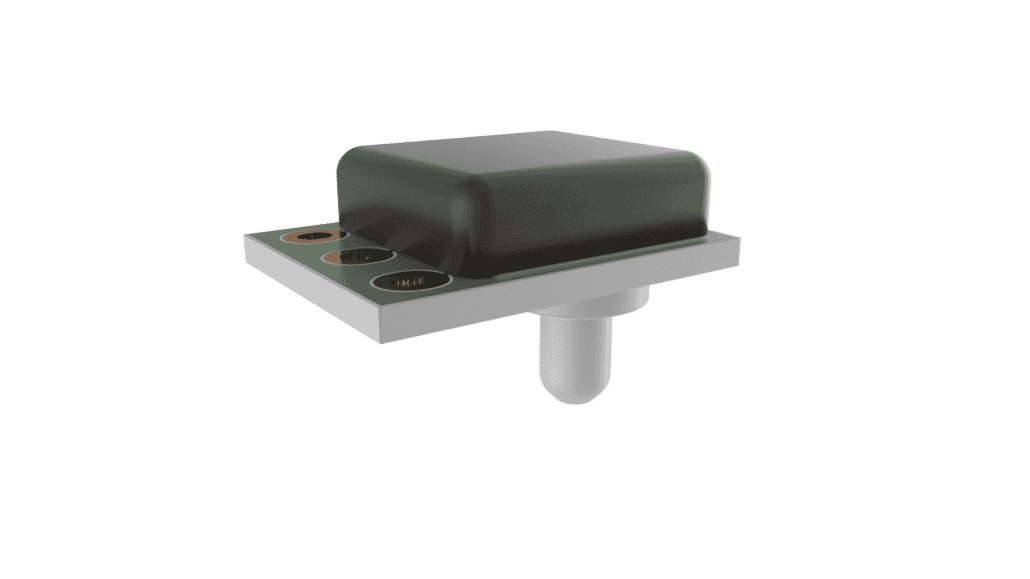

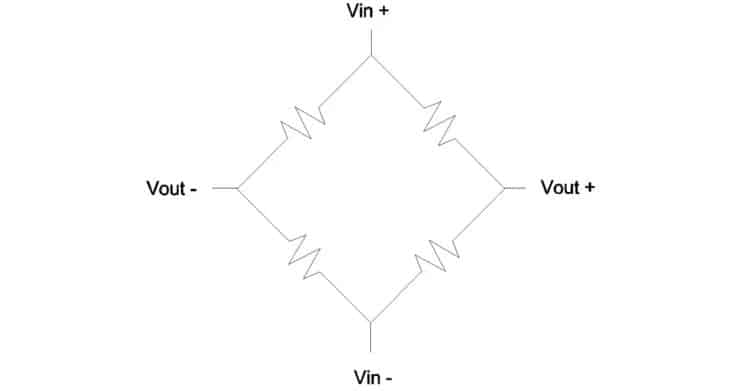

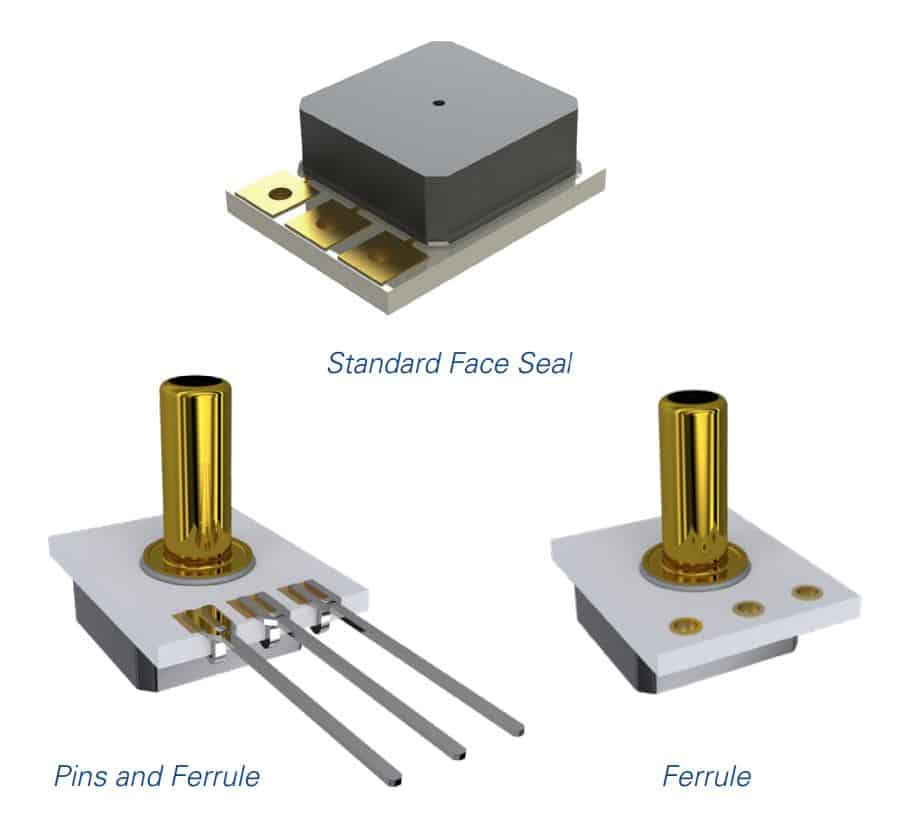

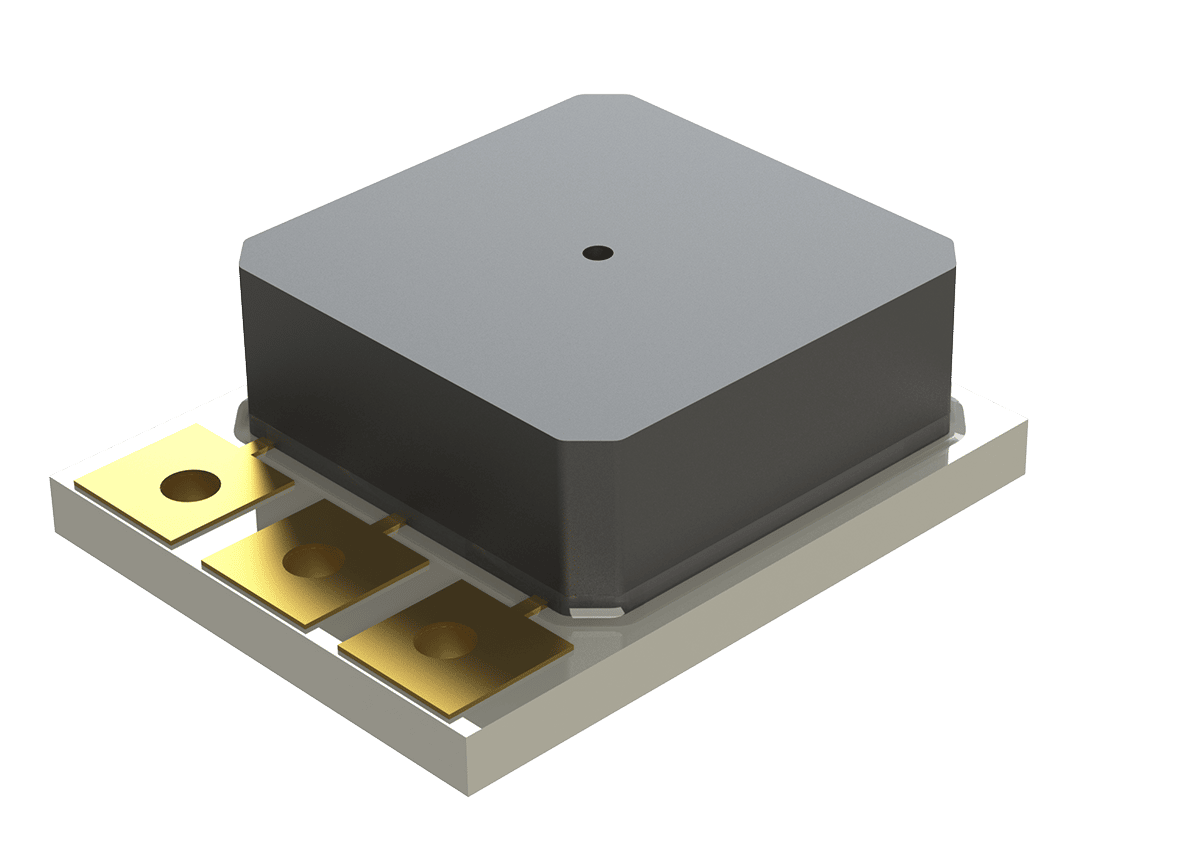

Serie TR para sello frontal y presión trasera

Los medios también tienen que ser considerados. Los adhesivos se utilizan a menudo para sellar la matriz MEMS al sustrato y proteger los circuitos del sensor. Sin embargo, los adhesivos se ablandan con la exposición prolongada a medios duros. Las aplicaciones médicas, por ejemplo, no exponen el sensor a medios tan duros como la gasolina, pero incluso la solución salina puede ser corrosiva después de que el sensor haya estado expuesto durante el tiempo suficiente. Además, el proceso de limpieza y esterilización normalmente requiere un contacto repetido con productos químicos cáusticos, como la lejía. Cuando los adhesivos se ablandan y los sellos se rompen, los circuitos pueden dañarse y pueden ocurrir errores de detección.

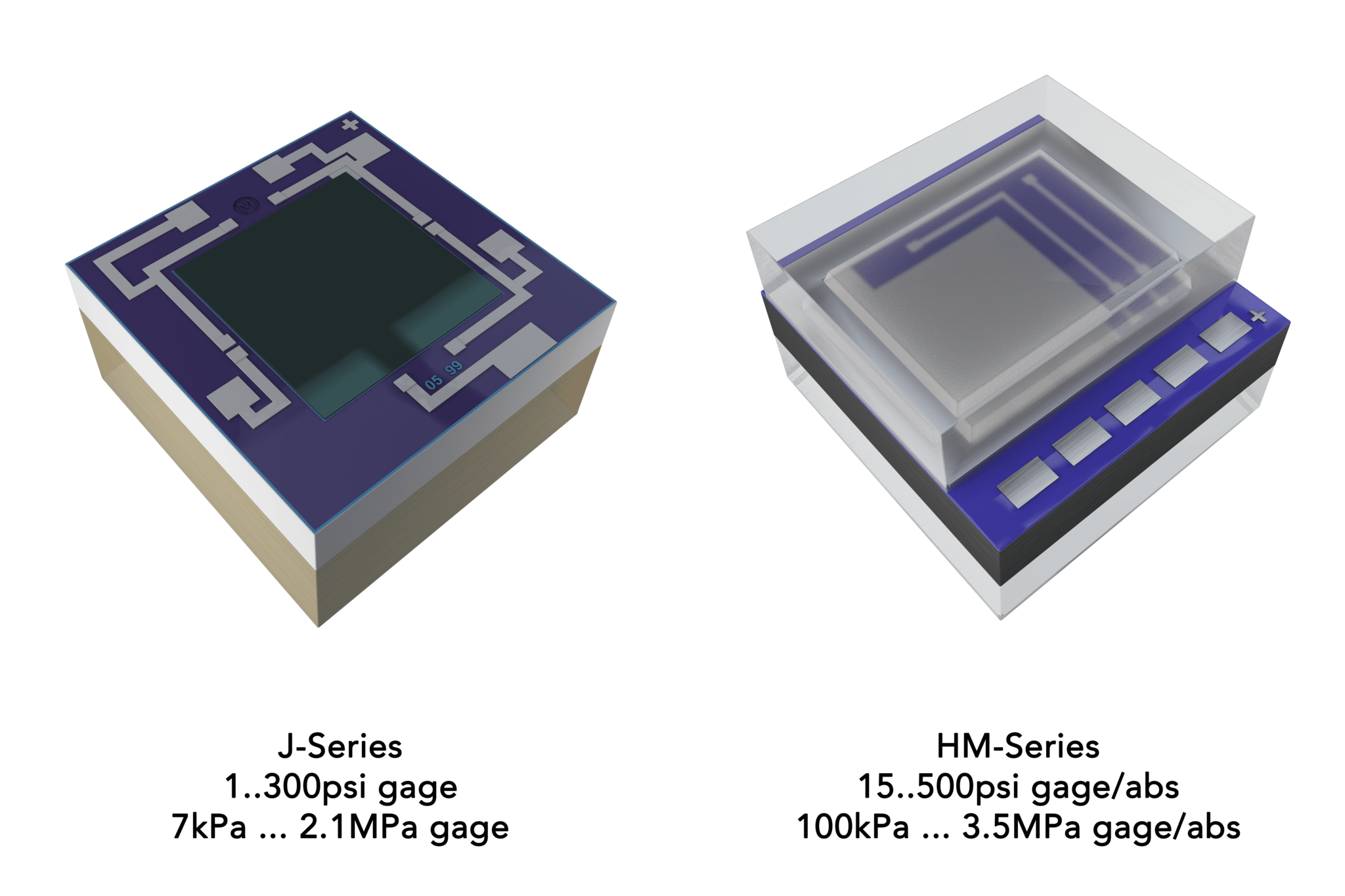

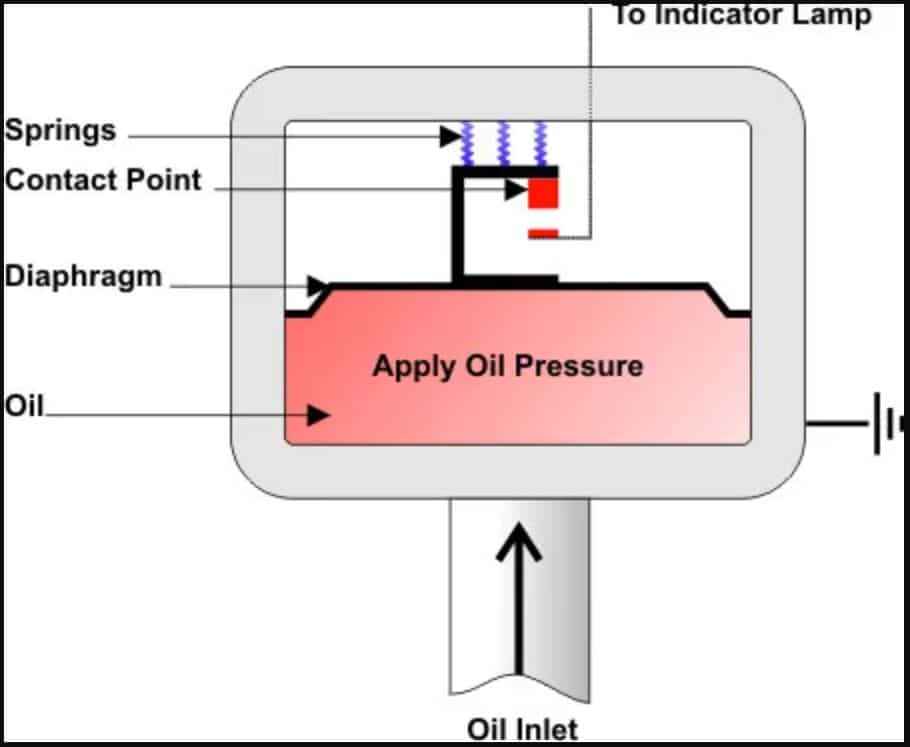

Además de la temperatura y el medio, se debe considerar la presión. Las presiones lo suficientemente altas (alrededor de 300 psi) pueden hacer que el elemento sensor de MEMS se separe del sustrato cuando se utilizan adhesivos para la unión del troquel de MEMS.

Otra cosa que degrada la fuerza de unión de los adhesivos es la humedad. Muy pocos adhesivos o epoxis pueden soportar la exposición a largo plazo a temperaturas elevadas con mucha humedad. Y los epóxicos especiales diseñados para este entorno ejercerán una tensión significativa en el elemento de detección MEMS, lo que nuevamente provocará errores de detección.

Para que un sensor de presión funcione bien entre -40 y 150 °C, incluso en medios agresivos y presiones superiores a 300 psi, el embalaje adecuado es esencial.

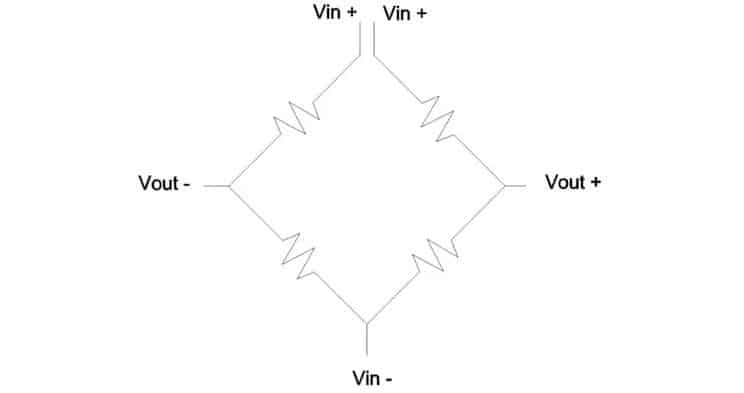

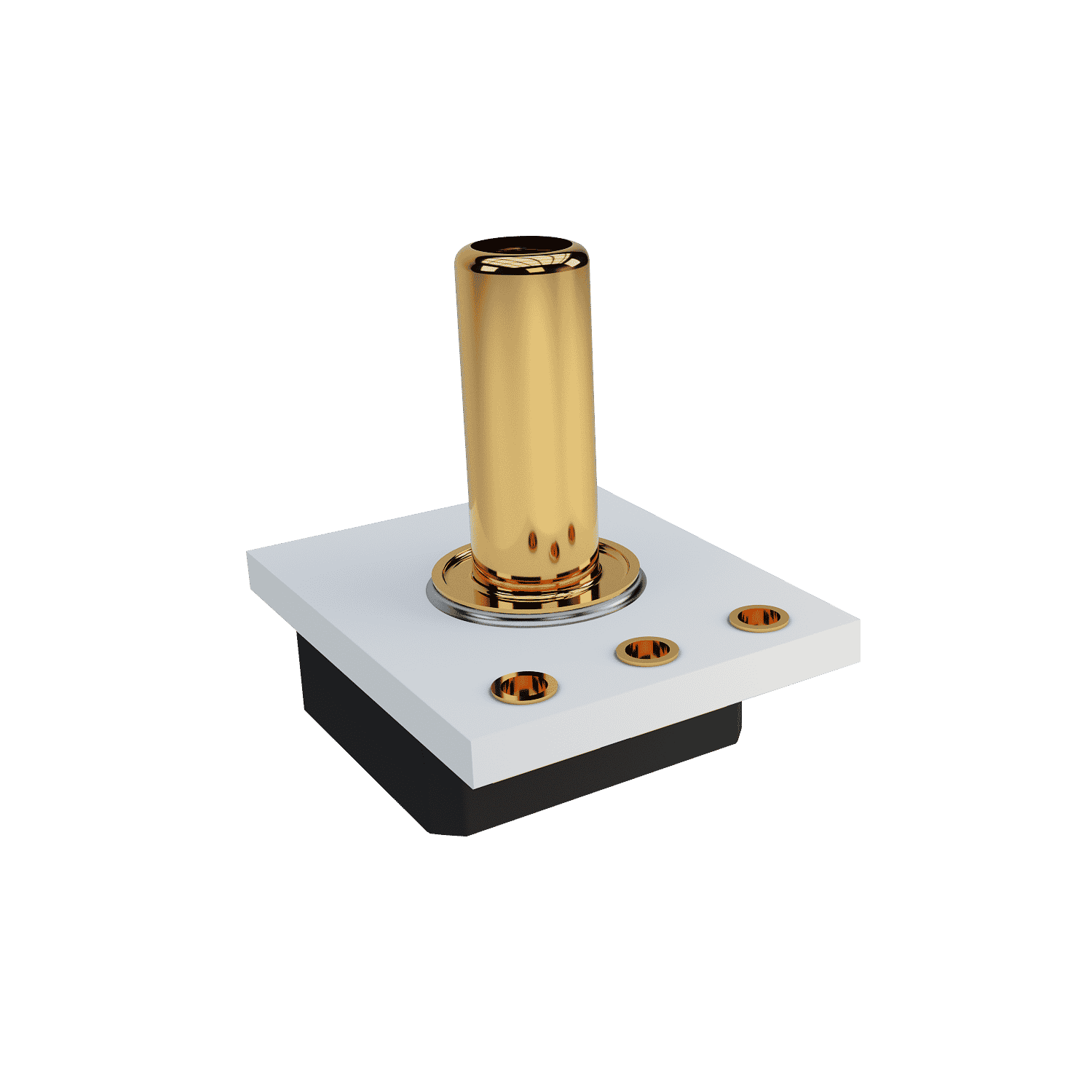

Serie TR para un sello de junta tórica y presión trasera

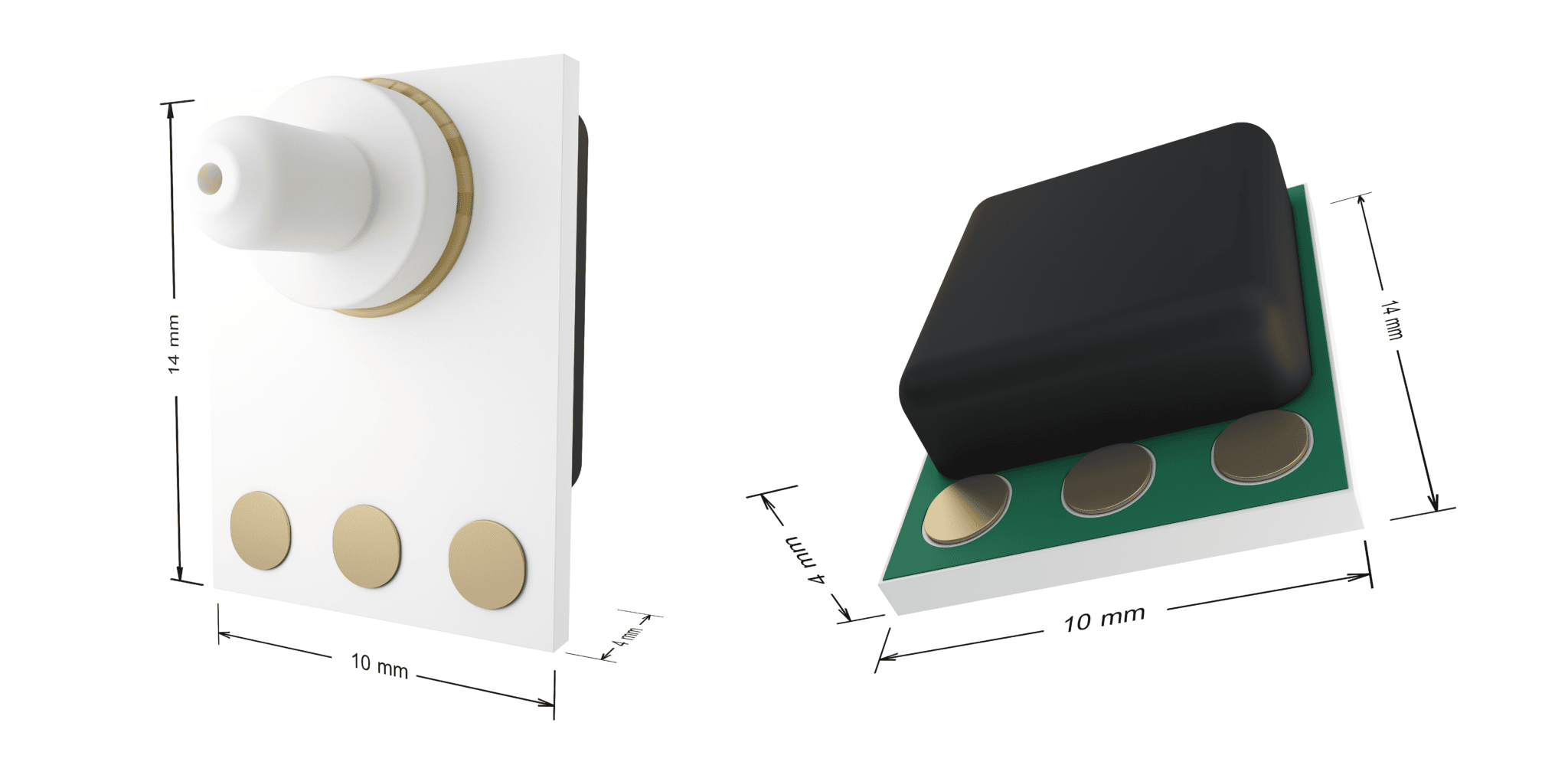

En Merit Sensor nos hemos asegurado de que nuestros sensores de presión hayan sido diseñados para medios duros y alta temperatura. Disponemos de innovadores adhesivos para troqueles fabricados con elementos muy resistente a los medios duros. Estos enlaces de troquel se realizan en sustratos cerámicos, lo que da como resultado TCE muy parecidos. Esto da como resultado paquetes de sensores de presión con alta precisión y confiabilidad.

Para obtener más información, visite este artículo presentado en AZOSensores.com