さまざまな過酷な環境に対応する圧力センサー プラットフォーム

多くの圧力センサー アプリケーションでは、統合されたシグナル コンディショニング機能を備えたコンパクトな MEMS デバイスが必要とされています。 ただし、課題は、圧力範囲に関する柔軟性を含め、アプリケーションのボリュームとコストの要件をサポートできるアプローチを見つけることです。 産業用から医療用アプリケーション、アフターマーケットから OEM の自動車用大量プロジェクトまで、このソリューションは、圧力範囲、温度範囲、媒体の互換性に基づいて適応できるプラットフォームであると考えられています。

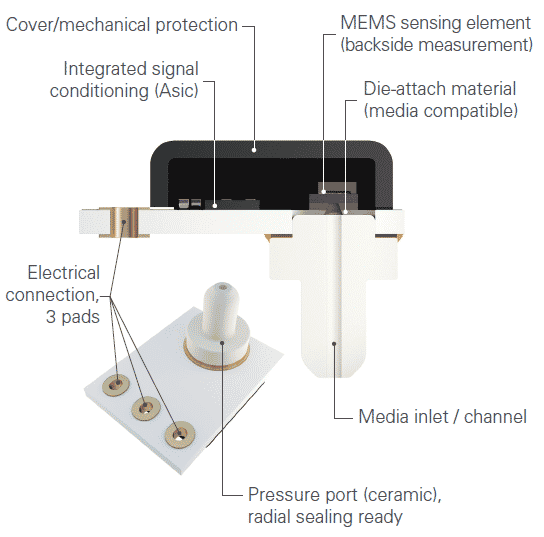

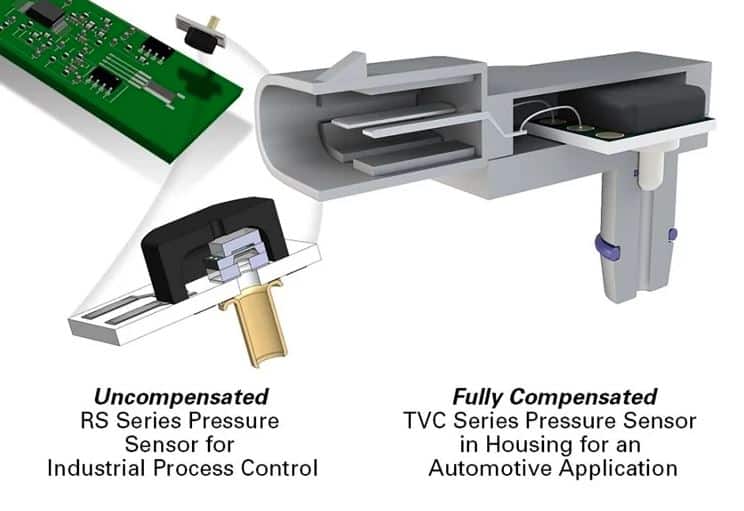

Merit Sensor TVC センシング プラットフォームは、ラジアル シールと統合されたより低い圧力範囲を必要とするアプリケーションに対応する新しいアプローチです。 圧力範囲と出力構成の変更を制限するシングルチップ ソリューションの代わりに、これらのアプリケーションは、MEMS デバイスとシグナル コンディショニングをコンパクトで費用対効果の高いパッケージに組み込んだカスタマイズ可能なセンサー プラットフォームに最適です。

センサー プラットフォームは正確なアプリケーション ニーズを満たします

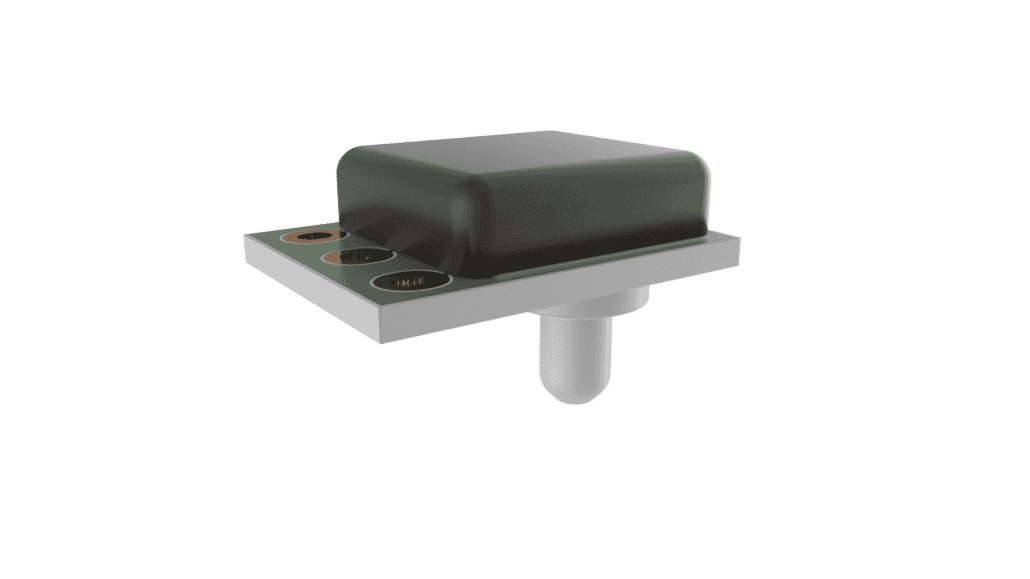

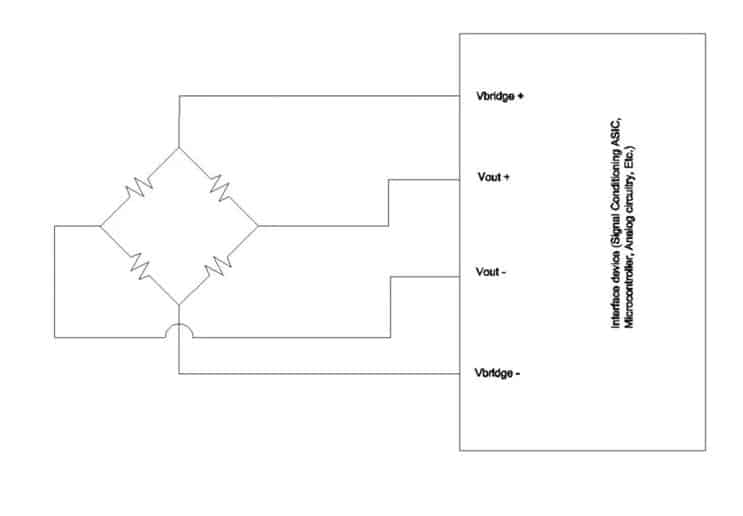

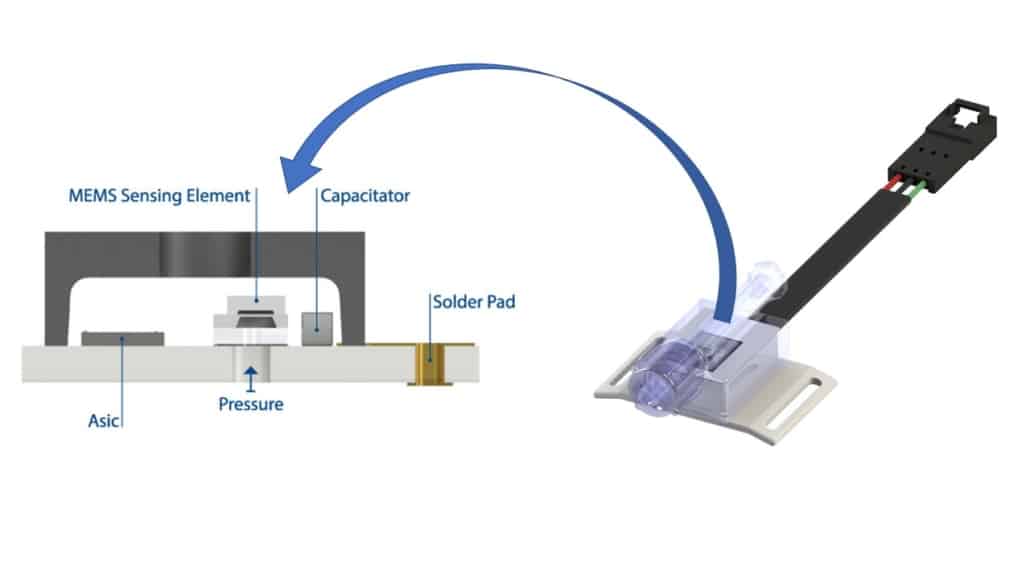

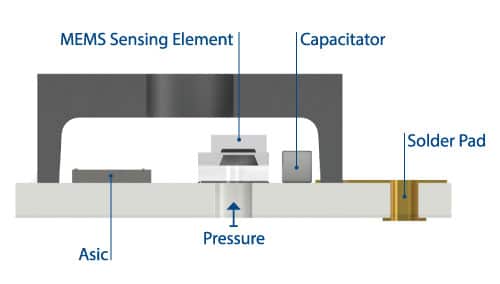

カスタマイズ可能な センサープラットフォーム には、世界をリードする最大の MEMS センシング エレメント ポートフォリオの 7 つから選択された高感度 MEMS デバイスが組み込まれています。このポートフォリオは、最小範囲 3.5 kPa から最大 XNUMX MPa 絶対圧までのデバイスで構成され、個別の信号調整機能も備えています。 これにより、すぐに入手できるコンポーネントを使用してほぼすべてのアプリケーションがサポートされ、特定の寸法と範囲のデバイスの製造への投資が節約されます。 関連する電子部品を備えたシグナル コンディショニング ASIC は、過酷なメディアに対応したセラミック基板に固定されています。 MEMS センサーは、成形済みのフェルール タイプのセラミック圧力ポートに固定されているため、追加の潜在的な漏れ経路が防止されます。

MEMS の裏面、セラミック ポート、および取り付け材料だけが、メディアに露出する要素です。 実装されたセラミック基板はコンポーネントを完全に保護するため、専用のメディア対応コーティングを追加する必要はありません。 コンポーネントとシグナル コンディショニングは EMI/ESD 保護基準を満たしているため、オールインワン センサー プラットフォームは外部コンポーネントの要件を最小限に抑えます。

XNUMX コンポーネント ソリューションには、シグナル コンディショニングと MEMS の両方が機械的に取り付けられた別々のサブグループに含まれています。 これにより、メリット センサーは、エンド ユーザー アプリケーションに必要な正確な MEMS 圧力センサーとシグナル コンディショニング出力 (アナログまたは SENT) の両方を選択できます。 XNUMX つの要素を分離したままにしておくと、機能的な利点が得られるだけでなく、信号調整のニーズがアプリケーション間で変化する場合でも、MEMS ユニットのコストが高くなるため、コスト効率の高いソリューションが得られます。

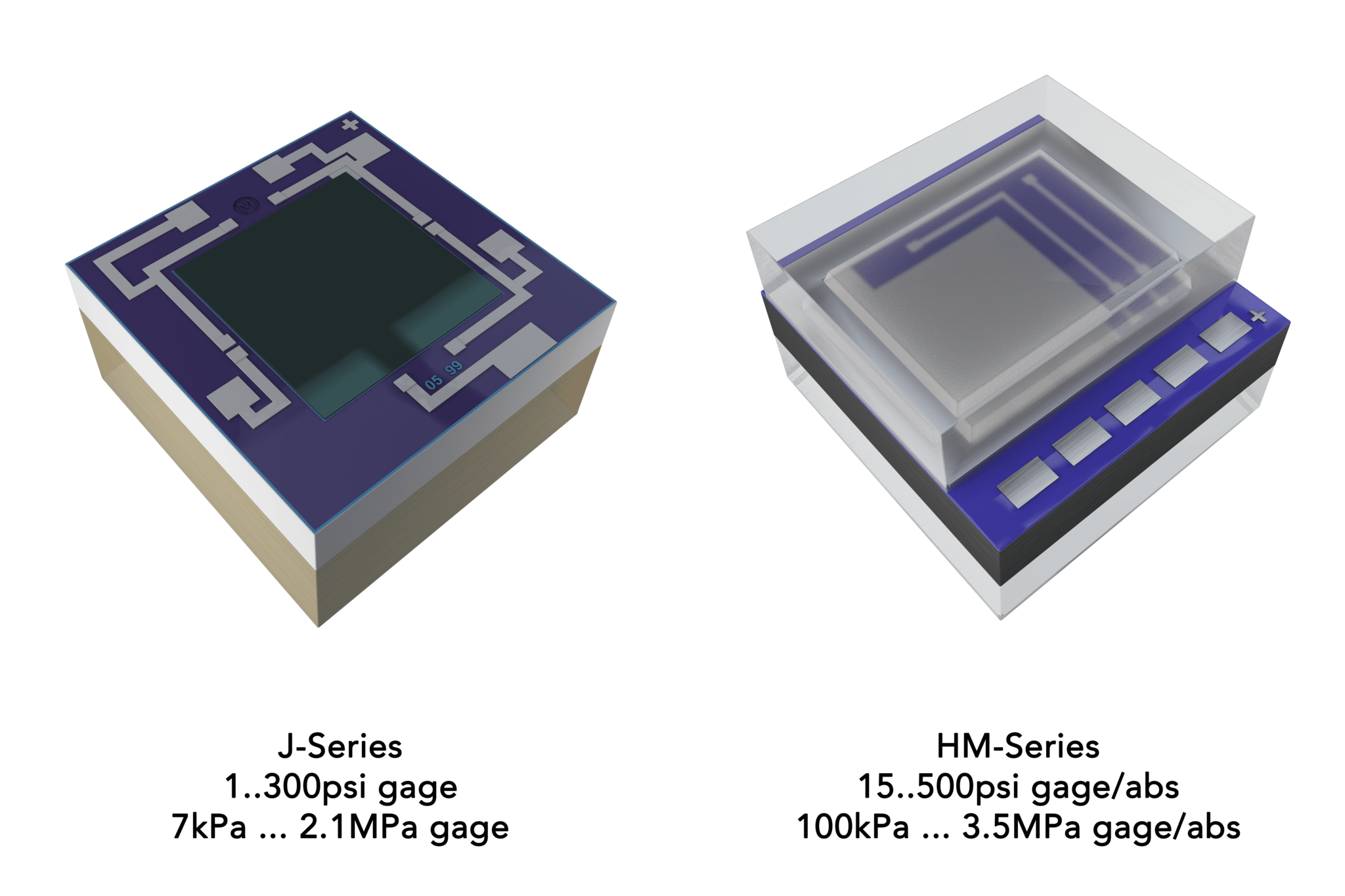

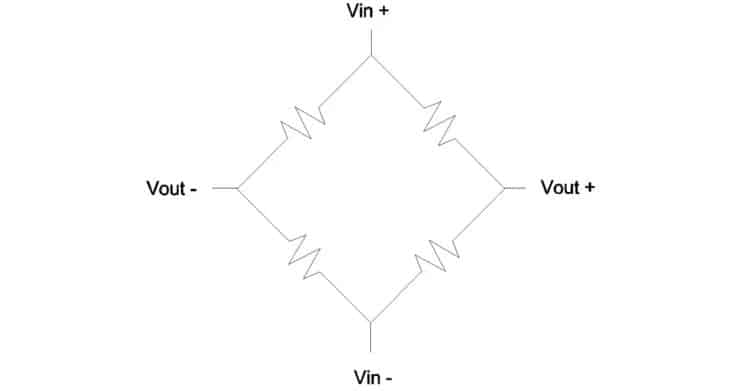

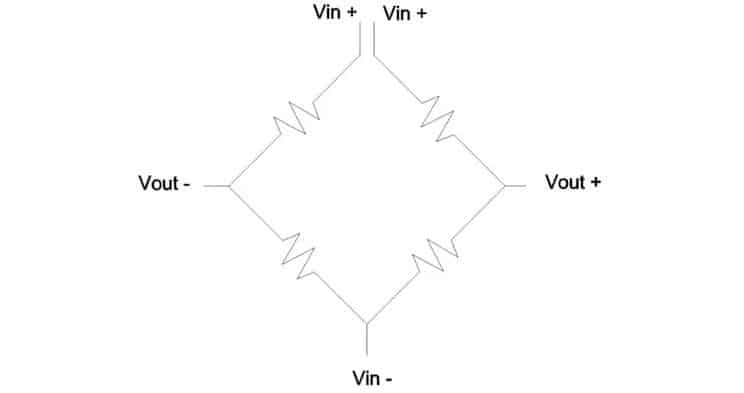

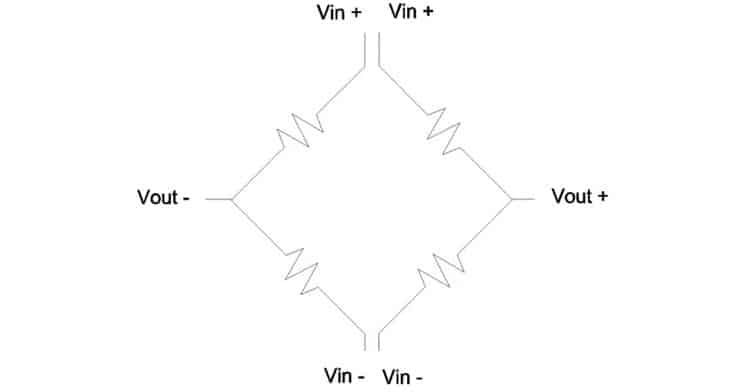

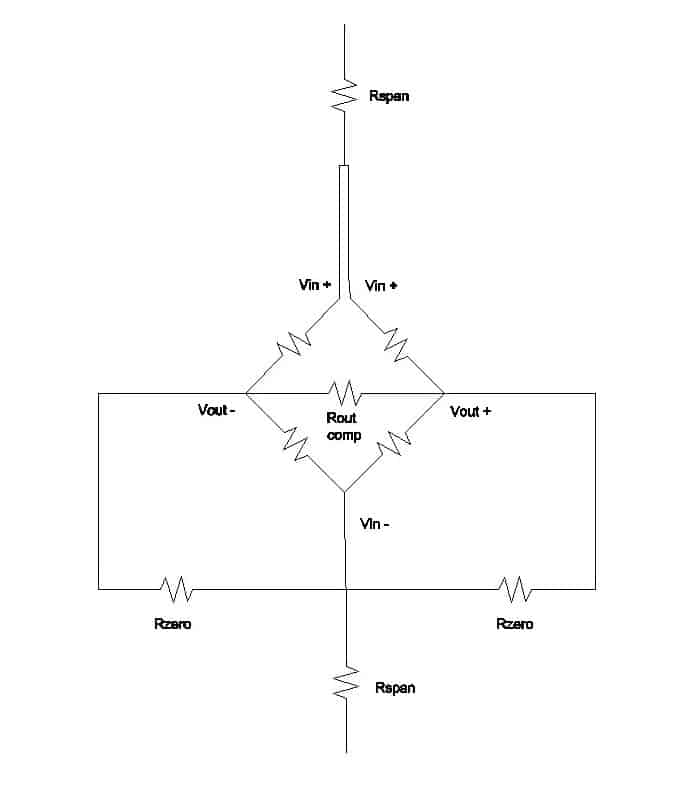

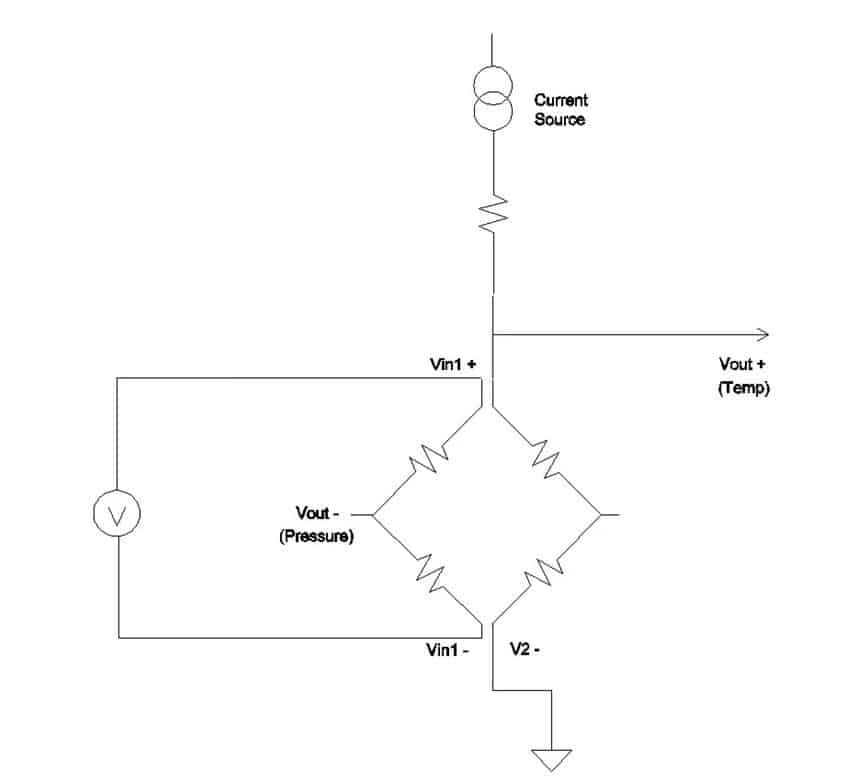

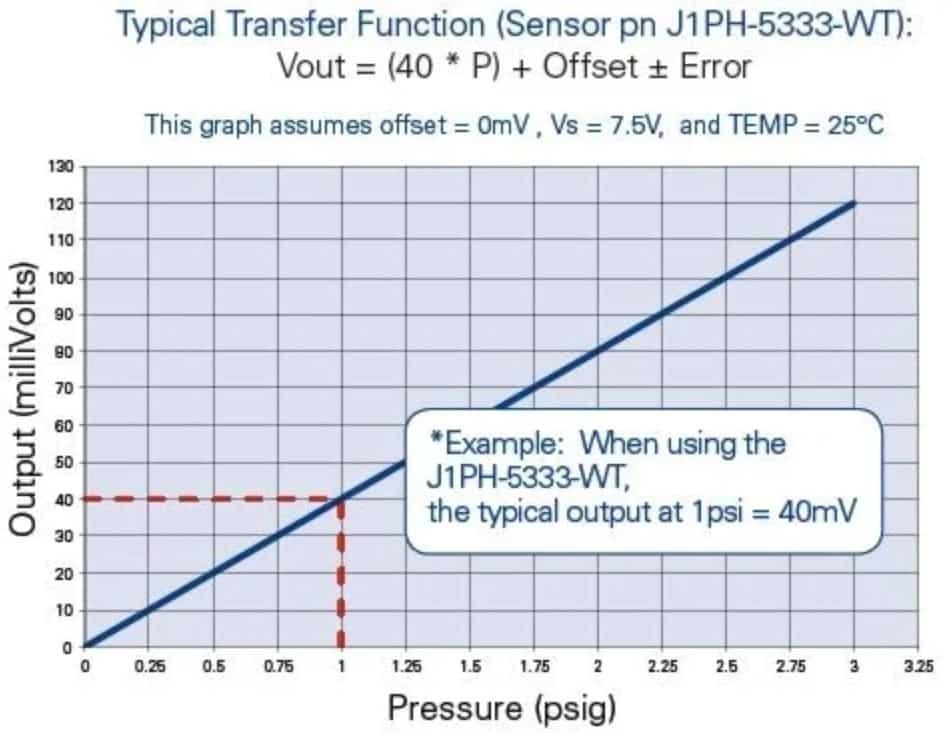

MEMSセンシング要素は、プラットフォームの重要なコンポーネントであると考えられています。 TVC シリーズは、HM および J シリーズとともに、7 kPa から 3.5 MPa の圧力アプリケーションをカバーできます。 どちらのシリーズも背面圧力測定用に設計されており、HM シリーズ (過酷な環境の MEMS) は 100 kPa から 3.5 MPa までの絶対構成もカバーしています。 J シリーズは最も感度の高い要素 (5333 µV/V/ psi = 760 µV/V/kPa) であり、ゲージ構成 (背面) として採用され、優れた圧力 (< 0.025% FS) と熱ヒステリシス (< 0.1%) で構成されています。 FS) を使用して、広い温度範囲と低圧を介してシグナル コンディショニングに安定したシグナルを提供します。

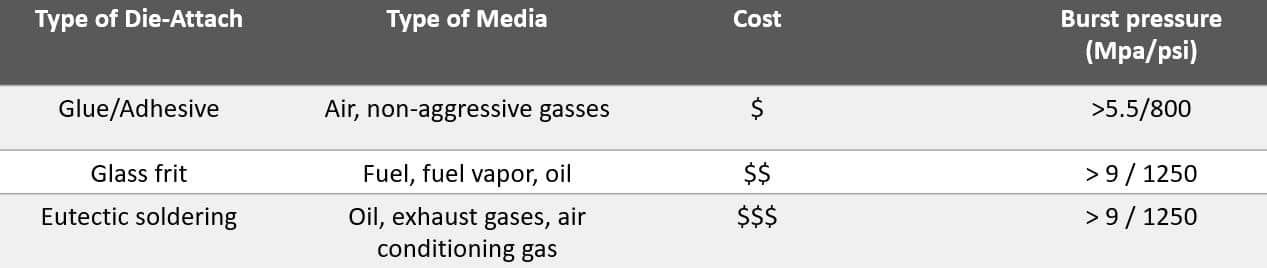

Merit Sensor のノウハウは、MEMS の形状と構成、主にガラスの厚さに適用され、最適な熱挙動と安定性のための正しい機械的デカップリングを保証します。 プラットフォーム内で提供される XNUMX つのダイアタッチ プロセスは、さまざまなアプリケーション要件に対応し、最高の MEMS 熱挙動とバースト圧力、および要求されたメディア互換性を組み合わせます。 MEMS センシング エレメントは、さまざまなソリューションを直接かつ動的に制御する Merit Sensor の自社工場によって開発されています。

図2。 圧力センシング エレメントは、MEMS 圧力センサー デバイスの世界最大のポートフォリオから選択できます。

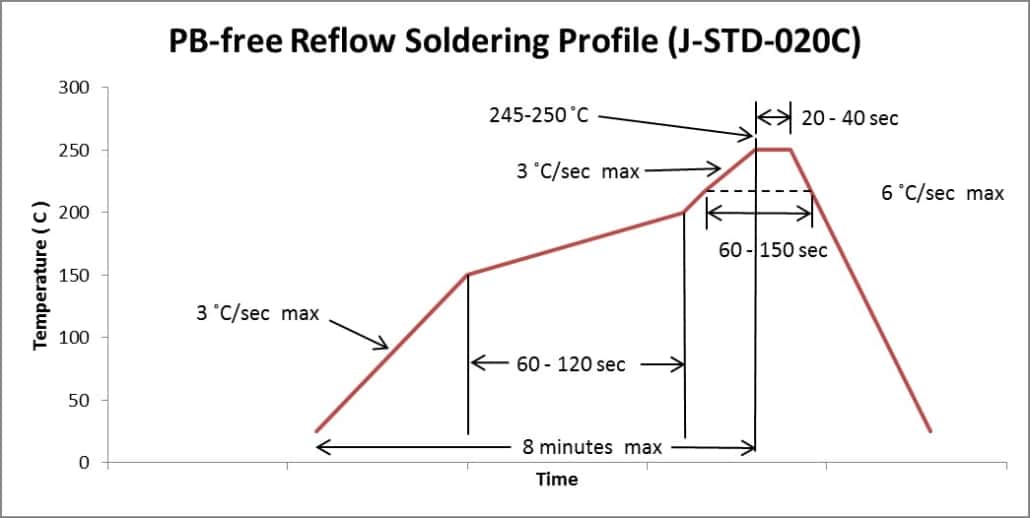

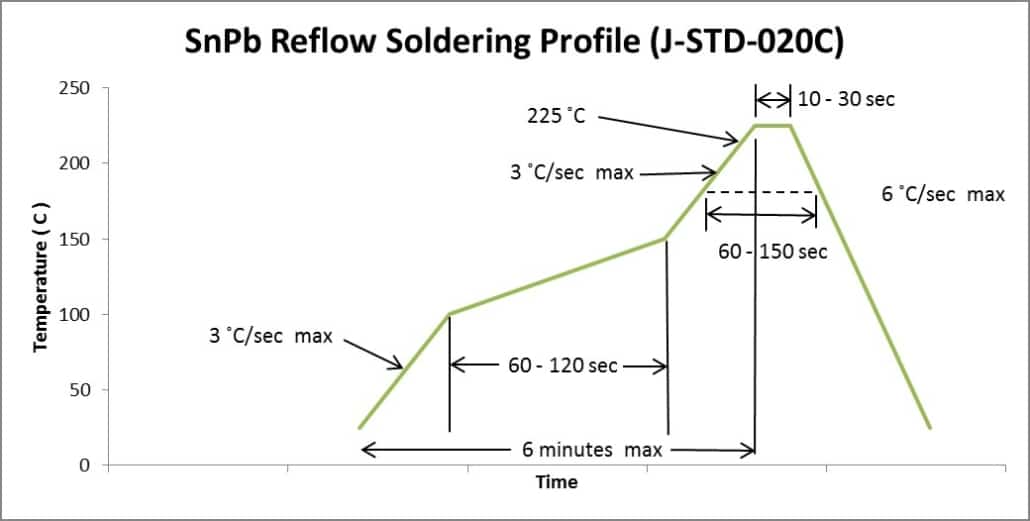

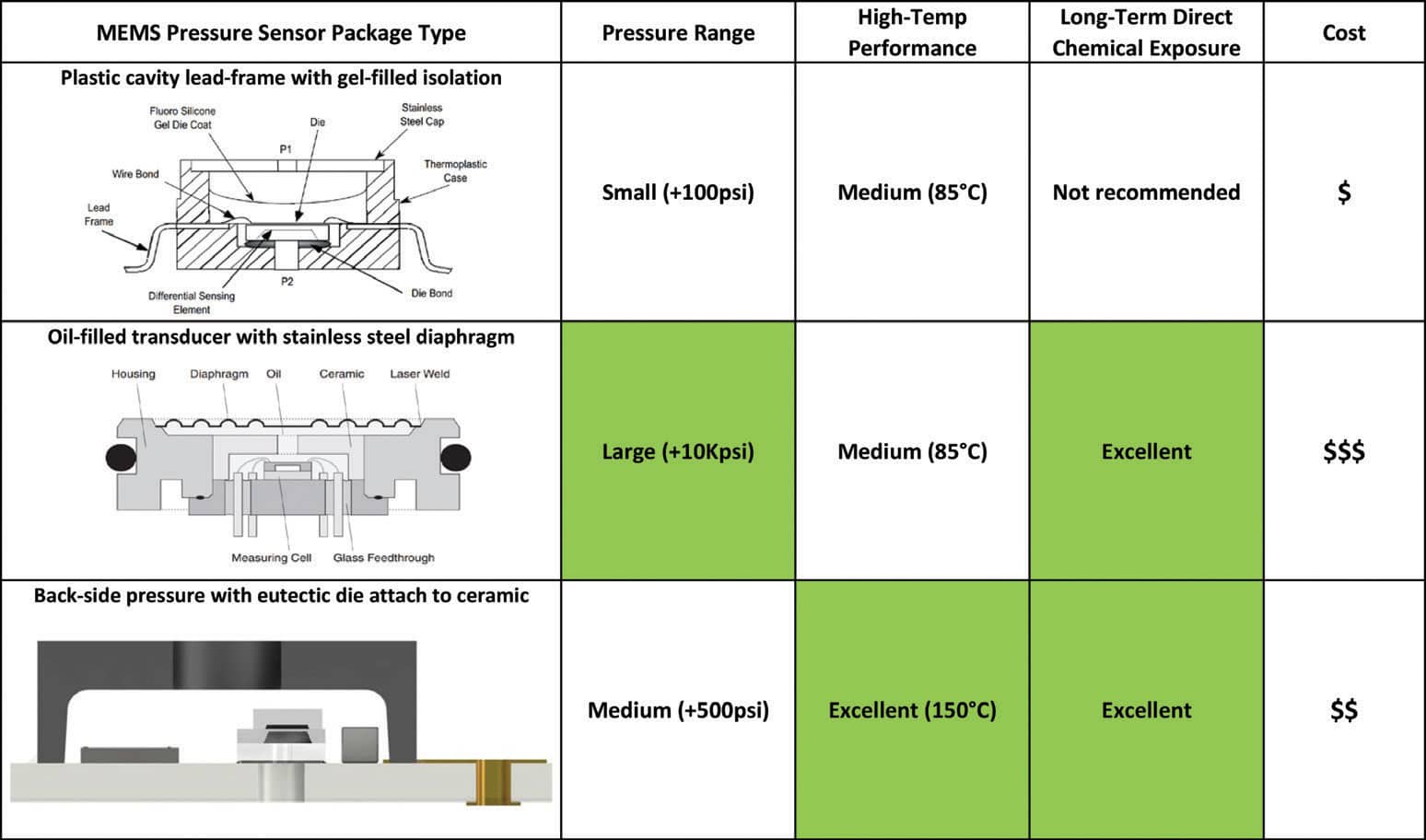

環境とコストに適した接続プロセスを選択する

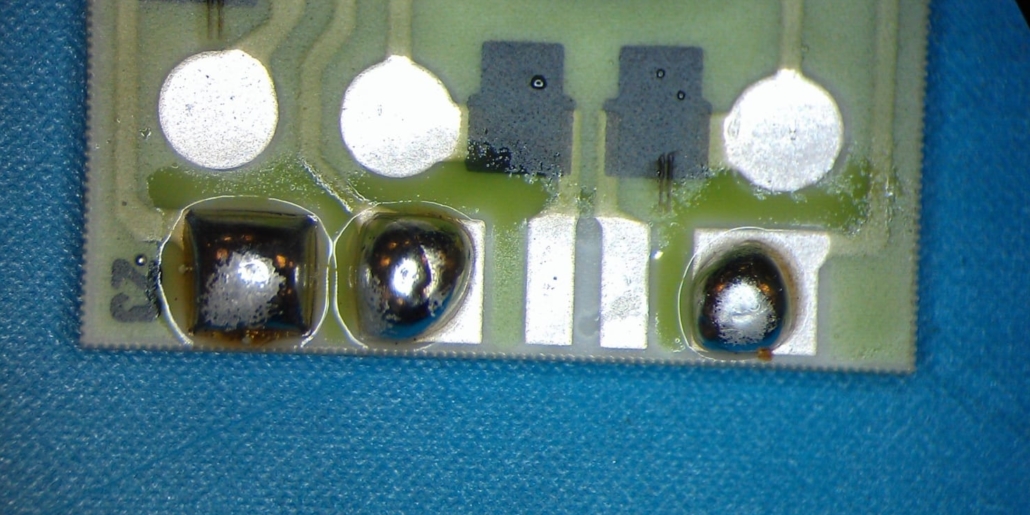

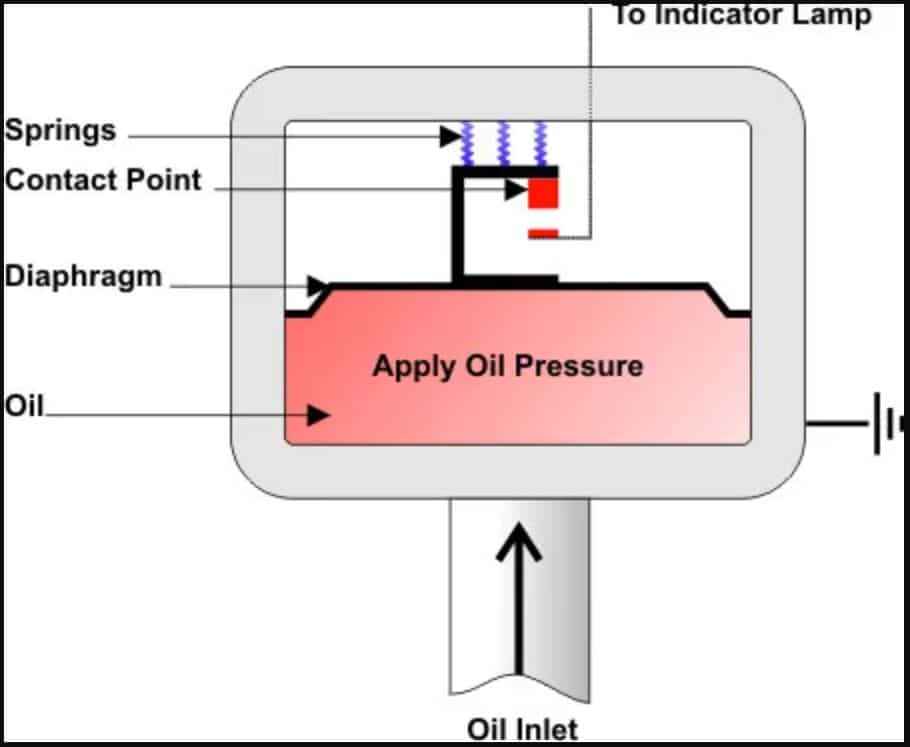

センシング プラットフォームは幾何学的にコンパクトで、キャビティと圧力ポートは空気、流体、ガスの寸法が定義されています。 ただし、精度と信頼性の重要な要素は、ダイアタッチの選択です。 圧力シールを作成し、センサー ダイおよび関連する回路を保護するために使用される従来の接着剤は、刺激の少ないガスや空気に対しては費用対効果の高いアプローチであると考えられていますが、刺激の強い蒸気や液体の中で最終的に軟化します。 シールが破れると、センサー回路が損傷し、一般的な信頼性の問題が発生し、製品のリコールにつながったり、センシング サブシステムの定期的なメンテナンスや交換が必要になったりすると、費用がかかる可能性があります。

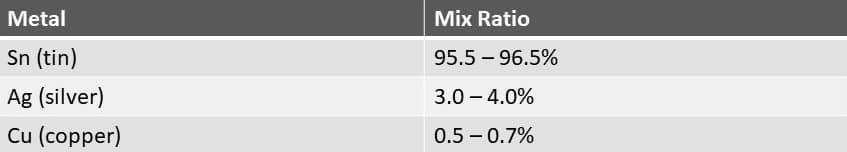

スペクトルの反対側では、金-スズはんだ合金を使用した共晶ダイ ボンドは、非常に広い温度範囲と高圧で過酷な流体の中でもハーメチック シールを提供します。 この金錫はんだは接着剤よりもはるかに高価ですが、長期にわたる信頼性とメンテナンス コストの大幅な改善と比較すると、コストの差はごくわずかです。

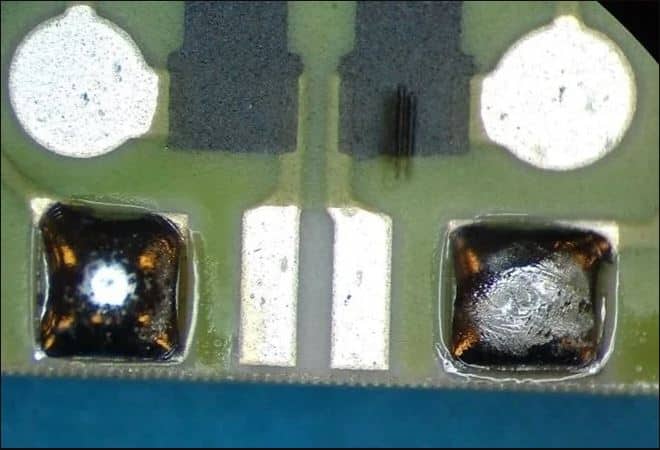

TVC プラットフォームで導入されたガラスフリットを使用したダイアタッチ プロセスは、信頼性、接着剤と比較して媒体耐性の向上、および中/低圧範囲での安定性の観点から、高バースト圧力に対するコスト効率の高いソリューションであると考えられています。シリコンに近いTCEシーリング材のおかげです。 MEMS からポートへのアセンブリ中の高温 (> 300 °C) 硬化プロセスにより、広い温度範囲のアプリケーションでの安定性が保証されます。

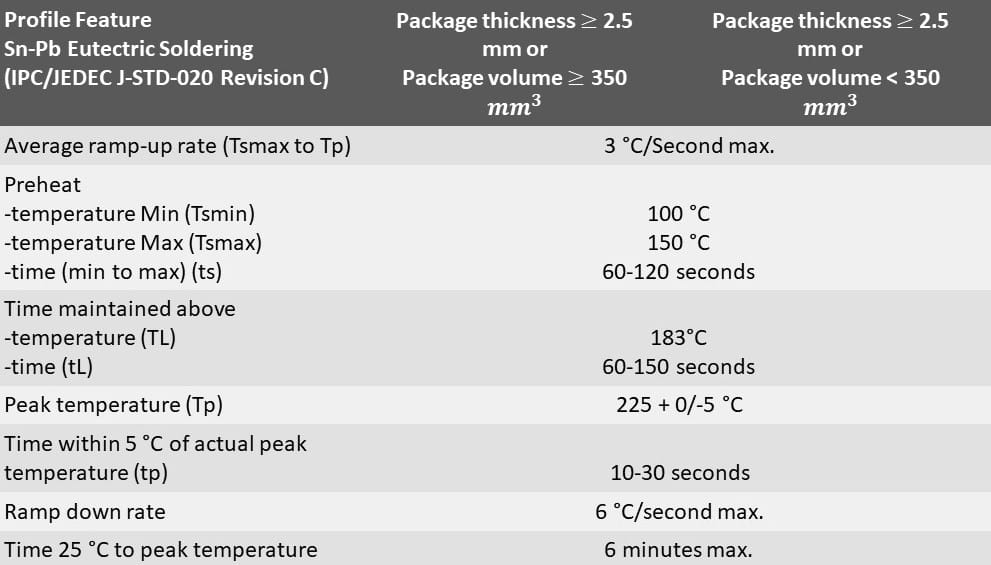

Merit Sensor は、Al に幅広い MEMS 取り付けプロセスを提供します。2O3 センサー媒体と環境の要求、および各アプリケーションのコストと信頼性の要件をサポートするためのセラミック圧力ポート (表 1 を参照)。 MEMS 裏面圧力測定は、プラットフォームの専用のダイアタッチ プロセスと共に、すべての圧力範囲で安全な破裂圧力を保証します (表 1)。

表 1. ダイアタッチ アプローチと適切な媒体の比較、およびコストと破裂圧力のトレードオフ。

カスタマイズ可能な圧力センシング プラットフォームは、あらゆる設計上の決定事項に対応

Merit Sensor TVC センシング モジュール 単一のソリューションでさまざまなアプリケーション指向の要件に対応します。 これは、低圧、100 kPa 未満の排気ガス測定、最大 3.5 MPa の空調ガス測定を自動車の領域だけでカバーします。 どちらも、アプリケーションの温度やその他のさまざまな環境要件に合わせてコンポーネントを正確に一致させるだけでなく、MEMS ダイアタッチに関する深い知識を含む、確実なメディア互換性を必要とします。

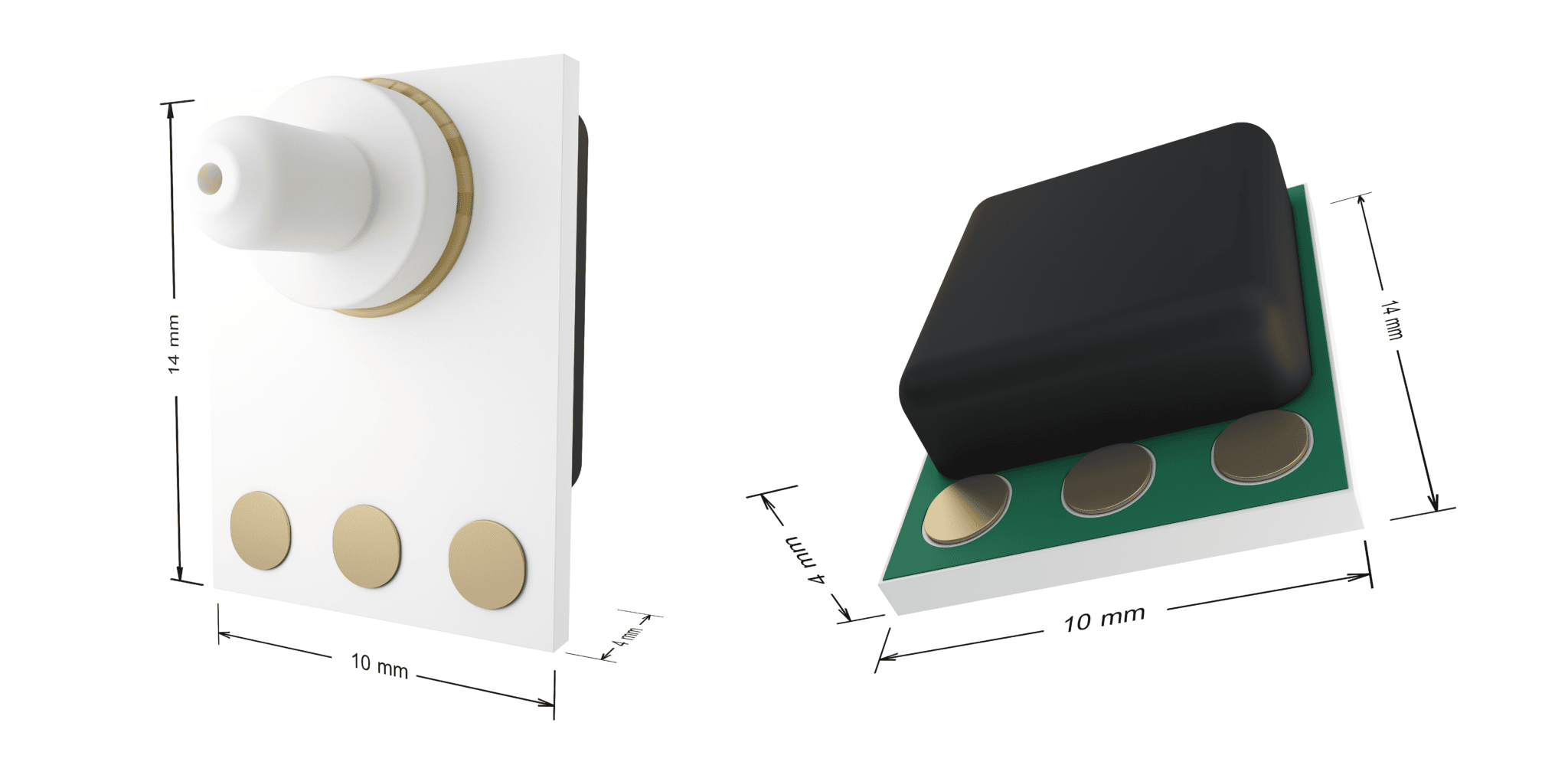

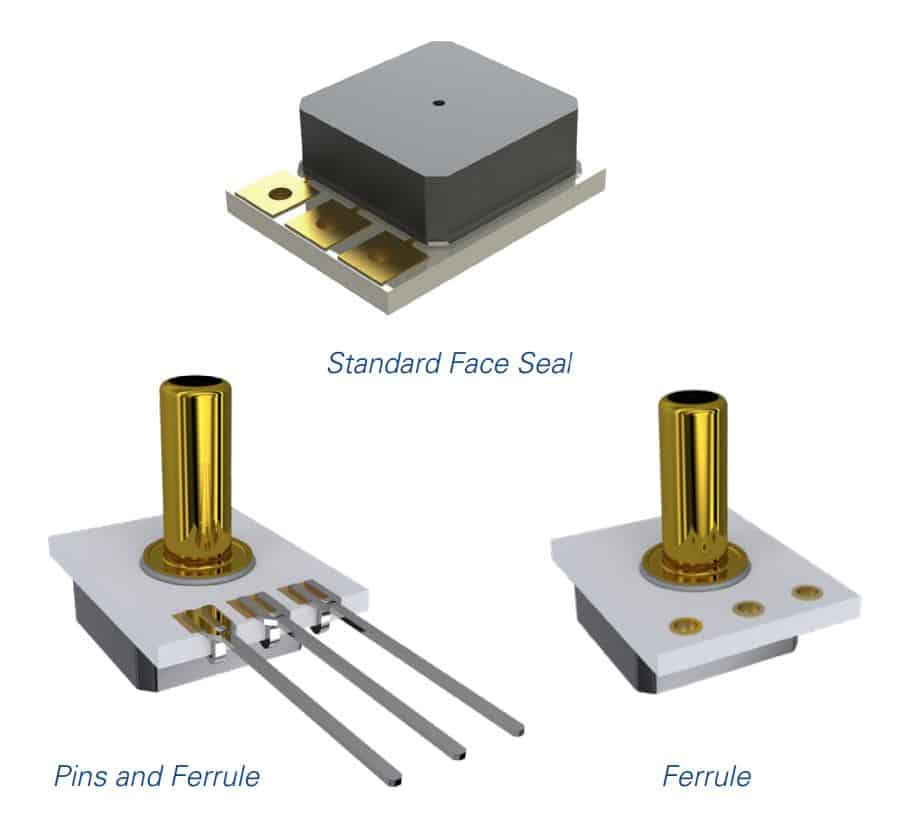

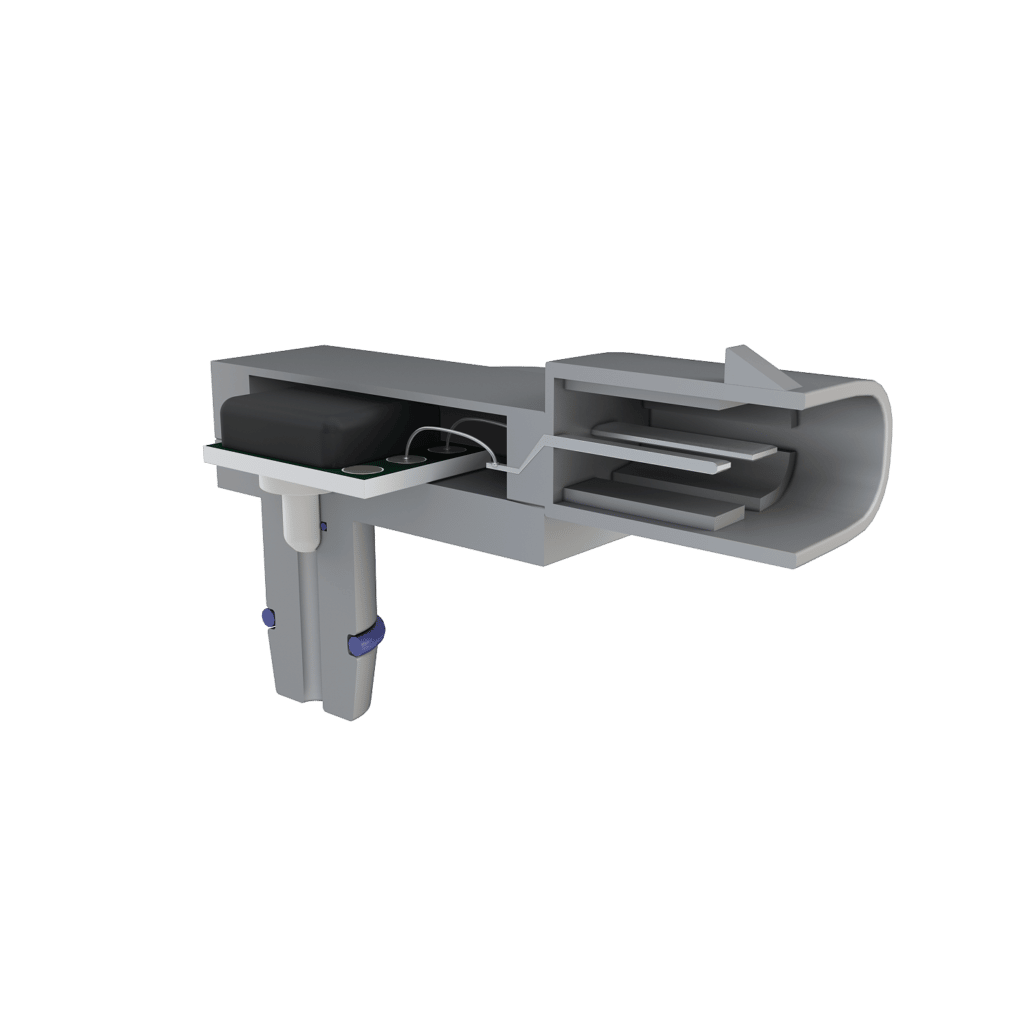

シーリング ジョイントと、センサーを機械的に組み込んで電気的に結合する方法の選択は、アプリケーションの種類、圧力範囲、および温度に大きく依存します。 標準的な電気的接続は、リード フレームとピン、または穴のないパッドを使用して実現できます (たとえば、図 3 を参照)。 太いワイヤ ボンディングは、-40 °C ~ +150 °C の非常に広い温度範囲と低圧に最適な機械的ストレスのない接続として使用できます。 シーリングには、材料 (媒体適合性) と公差 (漏れ) にも注意が必要です。また、真空の有無にかかわらず圧力範囲を決定する必要があります。これには、負圧/正圧による動きを避けるためにセンサーを固定する必要があります。交差点。

図3。 TVC Merit Sensor コンパクト モジュールの 3D ビュー、3D ステップ ファイルを使用して、エンド センサー ハウジングに素早くデザインインできます。

ラジアル シーリングを可能にし、媒体と接触する材料を制限する (設計を簡素化する) 圧力ポート構成は、拡大し、メリット センサー パッケージのセンシング モジュール ソリューションを実現します。 機械的応力のない設計により、非常に敏感な MEMS 要素の使用が可能になり、燃料蒸気、排気ガス、燃料圧力など、現在利用可能な最も困難なアプリケーションに必要な低圧を理想的にサポートします。 14 x 10 x 4 mm のコンパクトなジオメトリ センシング モジュールには、すべての必須コンポーネントが含まれています。

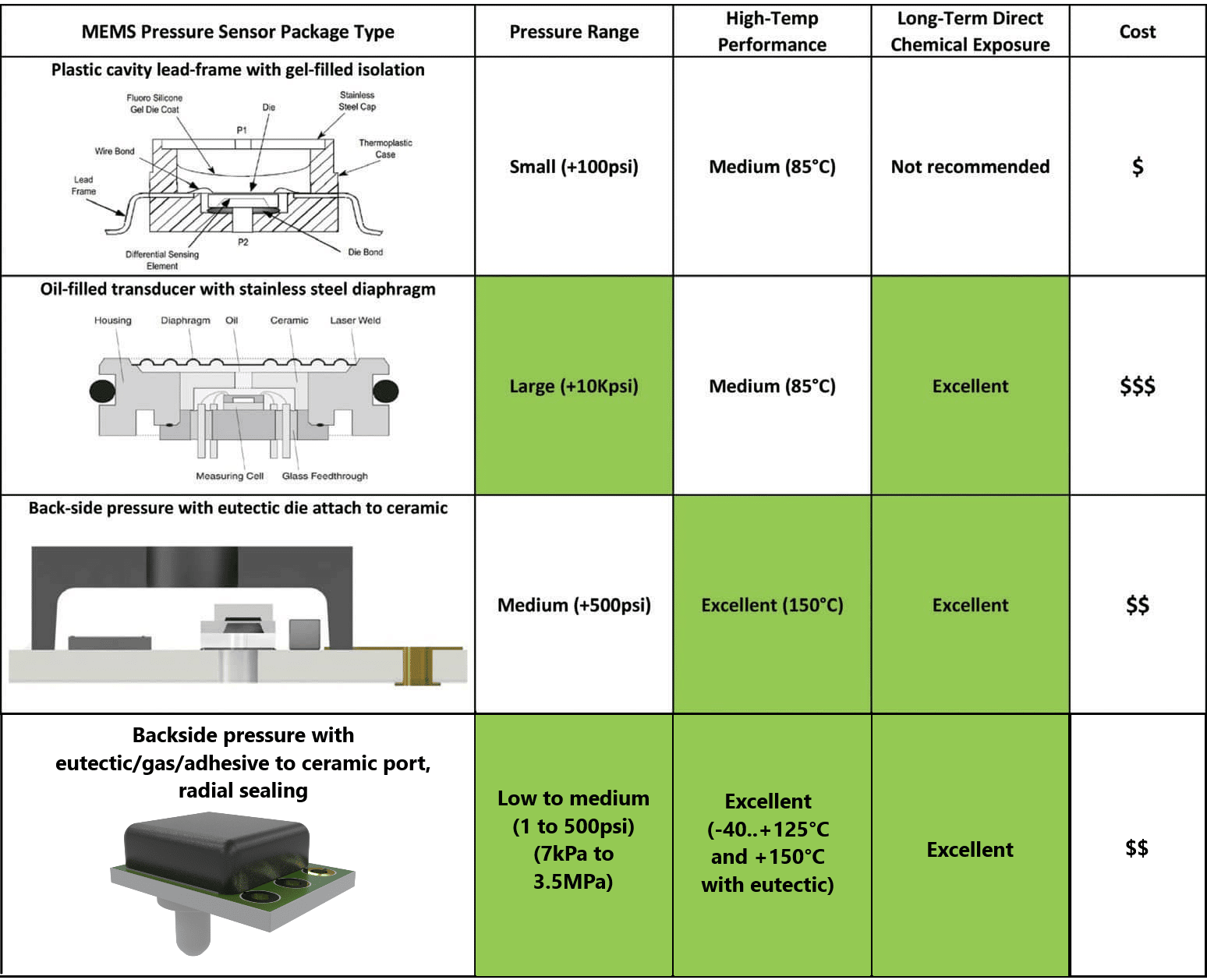

センサーのパッケージ タイプと設計上の考慮事項の比較。

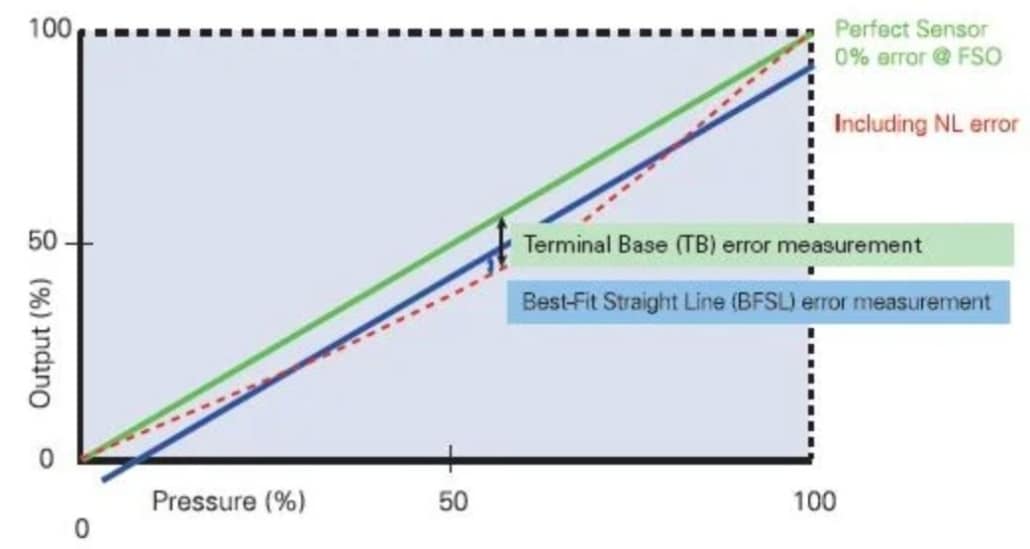

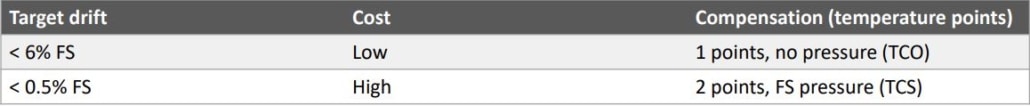

最新の ASIC を使用してアナログまたは SENT 出力をサポートすることで、2.5 つの外部パッドからのセットアップとキャリブレーションが可能になり、データ プログラミング (トレーサビリティ) とカスタマイズ (出力値、パラメーター) を実際にサポートします。ハウジング。 TVC シリーズは、温度と圧力が校正された状態で提供され、-40 °C ~ +125 °C の間で XNUMX %FS を超える精度を達成します。 精度は、圧力範囲と MEMS 取り付け技術によって異なります。

Merit Sensor は、コスト効率の高いソリューションのために、機械的ストレスを解決し、新しい MEMS (J シリーズ) と取り付け技術を組み込んだ低圧に拡張できるソリューションを使用して、高温で過酷な環境のアプリケーション向けのポートフォリオを完成させています。

特徴

- カスタマイズ可能

- コンパクト設計

- 外付け部品の要件が限られている

- 幅広い圧力範囲(7kPa…3.5MPa)

- 機械的影響の低減 (ハウジングの統合)

- すぐに使えるオールインワンのセンシング モジュール (テスト済み、校正済み)

- メディア対応アプリケーション向けの費用対効果の高いソリューション

詳細については、次の記事を参照してください。 AZOSensors.com